製品説明

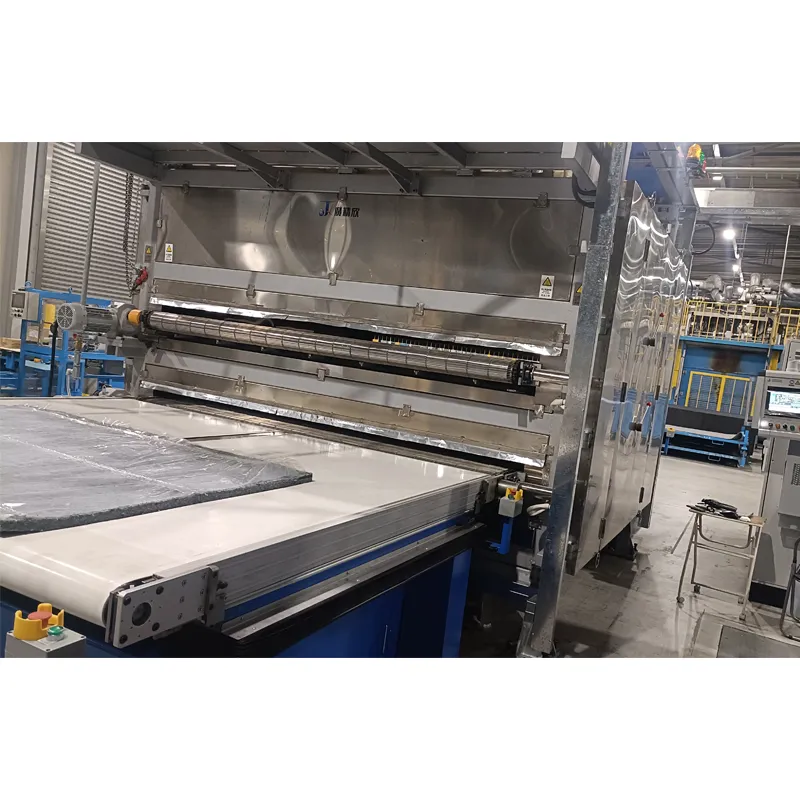

本オーブンは多段加熱を備えており、3層の材料を同時に加熱可能です。出入手機構には高温対応ベルトコンベアを採用し、複数の加熱方式によりコンパクトな設置面積で複数の加熱ゾーンを実現。最速サイクルタイムは50秒/個です。

主に自動車用カーペットの熱可塑性材料の生産に使用され、多層加熱と多層ステンレスメッシュベルトコンベアを特徴としています。

このラインは主に昇降式供給ベルトコンベア,加熱炉,搬送用メッシュベルト,昇降式受取機構などで構成されています。

多層赤外線加熱炉:動作原理

多層赤外線加熱炉は、材料処理の均一性を確保するとともに、生産効率を最大限に高める統合自動化プロセスを採用しています。以下にその動作原理を詳細に分解します:

自動供給工程

昇降式供給コンベアが自動位置決めを行い、原料(熱可塑性コーティング不織布)を加熱室に搬送します

高さ調節機構により、異なる材料厚さ(3~15mm)に対応

赤外線センサーが材料位置を検出し、精密な位置合わせを実現

多ゾーン加熱プロセス

材料は独立温度制御可能な3層加熱室に入ります:

予熱ゾーン(80~120℃) - 材料の初期軟化

コア加熱ゾーン(150~200℃) - 熱可塑性の完全活性化

温度安定化ゾーン - 熱量の均一な分布を確保

セラミック赤外線ラジエーターが指向性加熱が可能で、そのエネルギー効率は92~95%に達成

強制空気循環システムでホットスポットを防止し、±2℃の温度均一性を維持

多層搬送システム

同期式ステンレスメッシュベルトが各加熱ゾーンへ材料を搬送

可変速制御(0.5~2m/分)で材料の熱要求に対応

たわみ防止サポートシステムが厚い多層材料の平坦性を保持

制御排出工程

昇降式排出機構が加熱済み材料を成形ステーションへ優しく移載

輸送中の熱損失を防ぐ温度維持システム

自動位置合わせにより後続プレス工程の正確な配置を確保

統合制御システム

PLCが全コンポーネントを協調制御し、最短50秒の生産サイクルを実現

タッチスクリーンHMIで異なる材料仕様に応じたパラメータ調整可能

エネルギー監視システムが電力消費をリアルタイムで最適化

主な技術的特長

当設備は3層の材料を同時処理可能。

従来の加熱方式比で30%の省エネルギーを実現

コンパクト設計(同等出力の単層システム比で設置面積40%削減)

生産データの自動記録による品質トレーサビリティ対応