製品説明

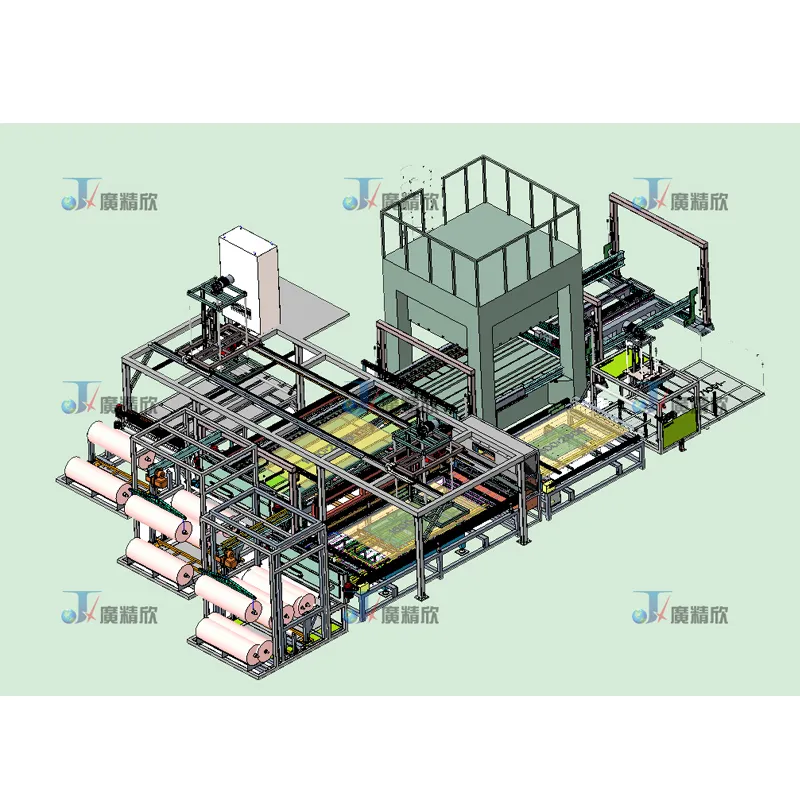

主に自動車内装の天井部品(ルーフライナー)向けに設計された生産ラインで、巻き取り式ガラスファイバーマット供給、ポリウレタン(PU)スプレー塗布、および上下不織布の精密積層、成形プレス機による高圧圧縮成形の工程で構成されています

この生産ラインは主にPU供給機,ガラス繊維ロールコーティング機,前噴射コンベア,スプレー塗布機,後噴射コンベア,巻き取り材供給機,カッティング機,転送機,送料機構,出荷機構で構成されています:

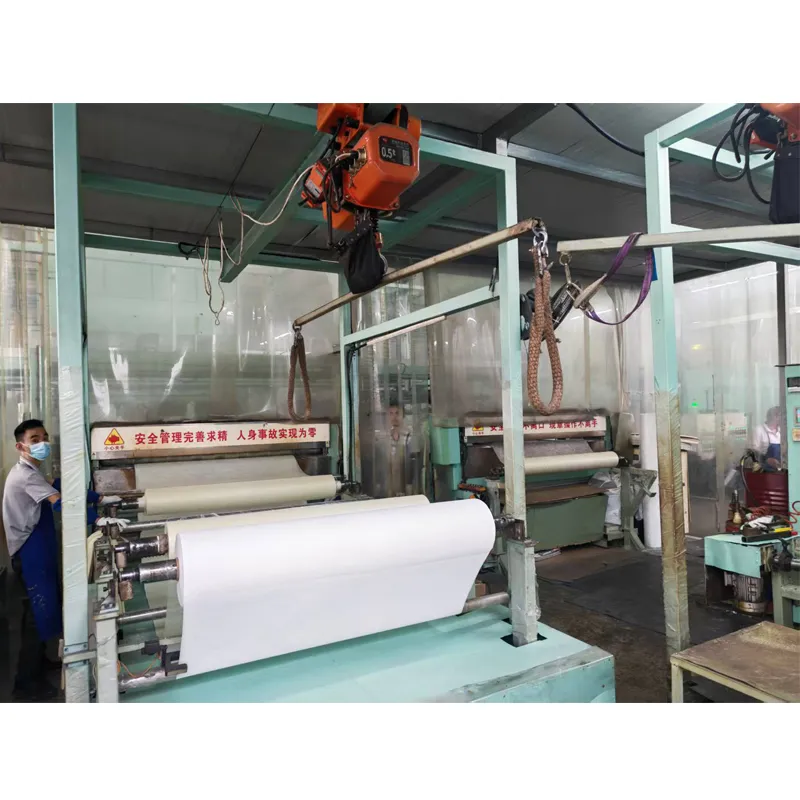

作動原理: PU樹脂を上下層のガラス繊維マットにロールコーティングし、PU板へスプレー塗布する工程を採用。下層PUには不織布とガラス繊維マットを使用し、5層材料を積層後、コンベア梁(輸送梁)で成形機へ搬送。成形・保圧工程後、取出しグリッパーで成形品を把持し、手作業取出し工程または後工程へ移送します。

主な特徴と優位性

自動化高効率生産

当生産ラインは完全自動化を採用し、人作業を大幅に削減するとともに、生産精度を向上させています。ガラス繊維マットへのロールコーティングとPU板へのスプレー塗布を組み合わせることで、強固な接着力と構造的完全性を確保。これにより、ヘッドライナーの耐久性と防音性能が強化されています。

コスト最適化と省力化

労働効率化:従来の手作業生産に比べ、作業員1~2名のみで稼働可能。4~5名の人員削減を実現。 材料使用効率:高精度カッティングシステムにより、クランプ間隔を最小化。材料ロスを低減し、生産コストを削減。 高速生産サイクル:システムは62秒/個の高速サイクルを達成。効率的な量産体制を確保。

材料使用効率:高精度カッティングシステムにより、クランプ間隔を最小化。材料ロスを低減し、生産コストを削減。

高速生産サイクル:システムは62秒/個の高速サイクルを達成。効率的な量産体制を確保。

先進機能の統合

本生産ラインには機能強化のための専用モジュールを装備可能:

ガラス繊維強化配置メカニズム,追加的な強度を確保

安全性と品質管理を向上させる超音波警告ラベル システム。

超音波警告ラベルシステム,安全性と品質管理を向上

スマート管理システム

MAS管理監視システムとの連携により、以下の機能を実現:

リアルタイム生産監視:生産状況の透明性向上

材料スキャン誤作動防止:加工誤りを排除

可視化管理システム:ワークフローの最適化を促進