製品説明

赤外線セラミックヒーターによるPP木粉板の加熱後、成形機へ送り冷間圧縮成形を行う。

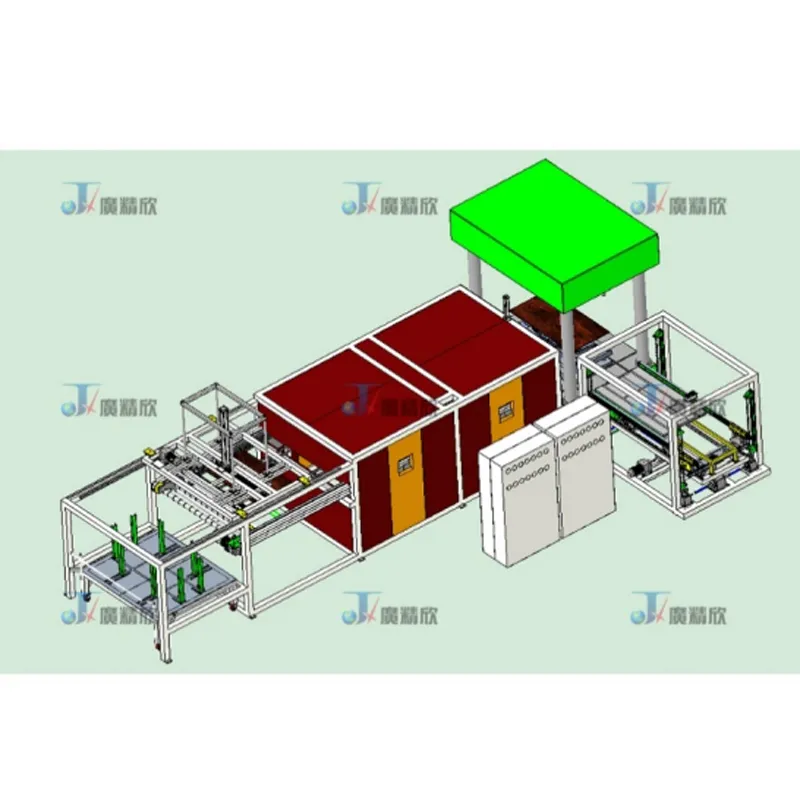

設備構成:本ラインは主に自動供給機構、コンベアネット、乾燥オーブン、成形機、表地送り機構で構成される。

作動原理

帽子掛け及び天窓用パネル自動化生産ラインは、PP木粉板を主要材料とし、赤外線セラミック加熱と冷間プレス成形を採用しています。その工程フローは以下の通りです:

自動供給機構:PP木粉ボードは生産ラインに自動的に供給され、一貫した材料投入を保証します。

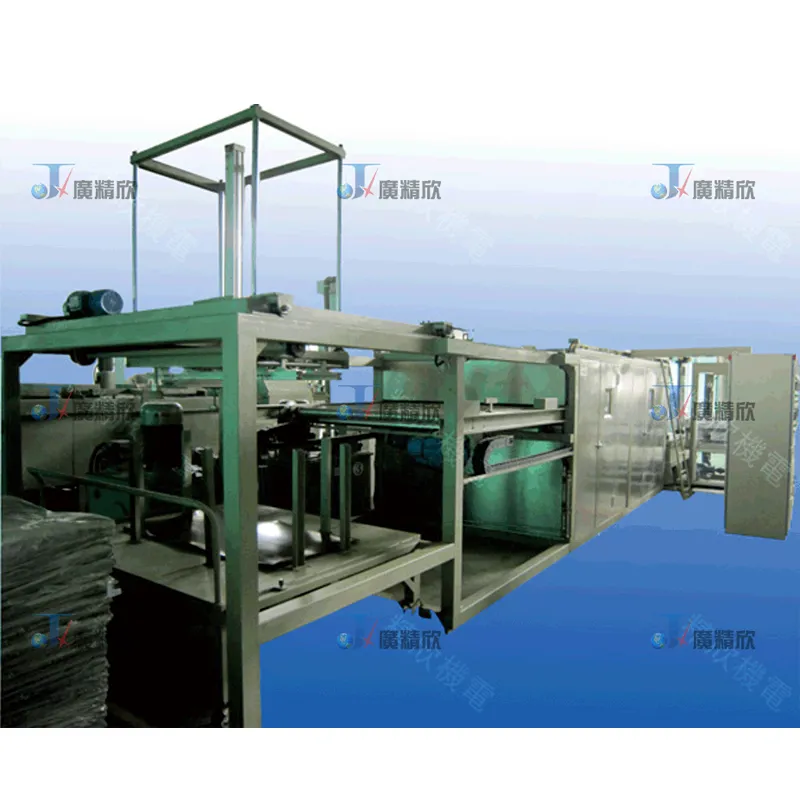

搬送メッシュベルト:高精度メッシュベルトで材料を搬送、位置決め精度が高く、安定した移送を実現。

赤外線セラミック炉加熱:二重加熱システムにより、赤外線セラミックヒーターが均一かつ効率的な加熱を行い、材料を軟化成形させます。麻繊維や複合材料に対応する熱風加熱機能も備え、最適な可塑性を確保。

布地供給機構(オプション):必要に応じてラミネート用布地を成形工程へ供給し、加熱済みPP板と正確に位置合わせ。

冷間プレス成形機:加熱後の材料を成形機に移送し、油圧/機械式冷間プレスで所定製品(帽子掛け/天窓パネル)に成形。冷却工程で寸法安定性を確保。

チェーン式直通構造:同期制御されたチェーンコンベアシステムで全工程を連携させ、高速生産時(最大65秒/個)でもタイミング精度と工程間のシームレス移行を実現。

生産ラインの優位性

高効率化:二重炉加熱システムと自動送料機構により、生産サイクルタイムを短縮(1枚あたり最短65秒)、生産性を大幅に向上。

省エネルギー&均一加熱:赤外線セラミックヒーターによる迅速かつ指向性の高い熱伝達で、従来の加熱方式に比べエネルギー損失を低減。

安定性&耐久性:チェーン式コンベアシステムにより振動を最小限に抑え、スムーズな稼働を実現。材料の位置ずれリスクを低減。

多材料対応:PP木粉板、麻繊維複合材、ファブリック積層材など様々な材料に対応し、多様な製品ニーズに柔軟に対応可能。

高精度成形:冷間プレス金型により高い寸法精度と再現性を確保。後工程の処理負荷を軽減。

自動化&省人化:全自動の供給・搬送システムで人的介入を最小限に抑え、生産コストを削減。

応用

この生産ラインは以下の製品の製造に最適です:

家庭用/オフィス用ハンガーラック:耐久性に優れ、軽量で美観性があり、カスタマイズ可能

天窓用引き戸パネル:人間工学に基づいたハンドル設計、ファブリックまたは木目調仕様対応

装飾パネル及び家具部品:環境配慮型複合材料への適用可能

自動車内装部品:軽量かつ高強度が要求される成形部品向け