製品説明

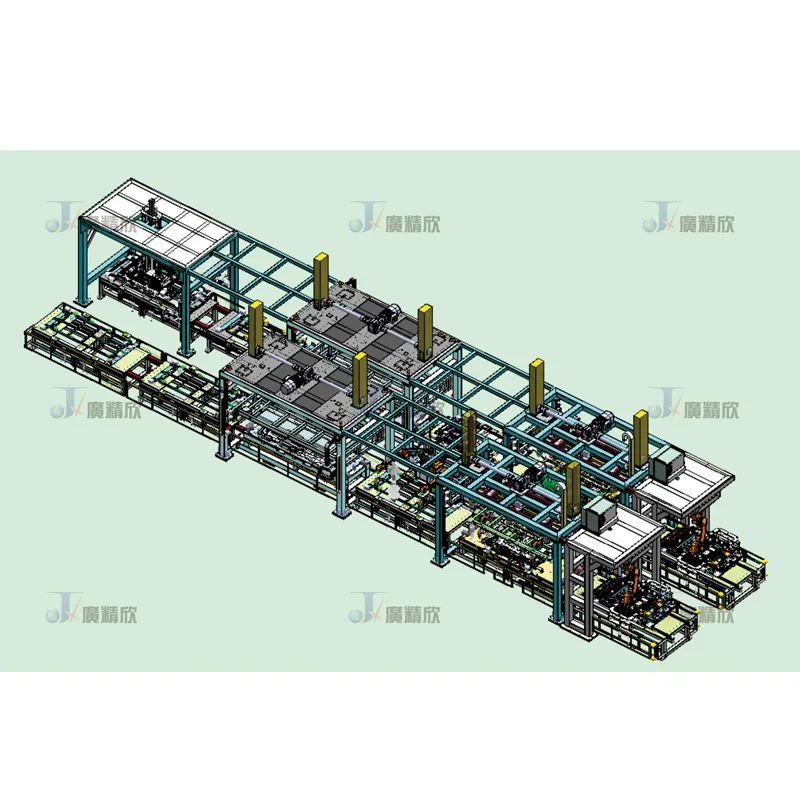

主にルーフ成形後、ルーフ天窓の切断縁処理、フレーム押さえ、縁巻き処理、その他付属部品の取り付け及びCCD検査機能を完成させる。

このラインは主に、切断工程、サンルーフ枠のシーリング塗布工程、接着剤噴射工程、ヘミング工程、ハーネス工程、付属品取り付け工程などの機構で構成されています。

作動原理

1、縁(エッジ)切断・準備工程

成形されたサンルーフはエッジカットステーションに移送され、形状の滑らかさと精度を確保するための精密切断が行われます。

この工程により、サンルーフは車体構造とシームレスに整合します。

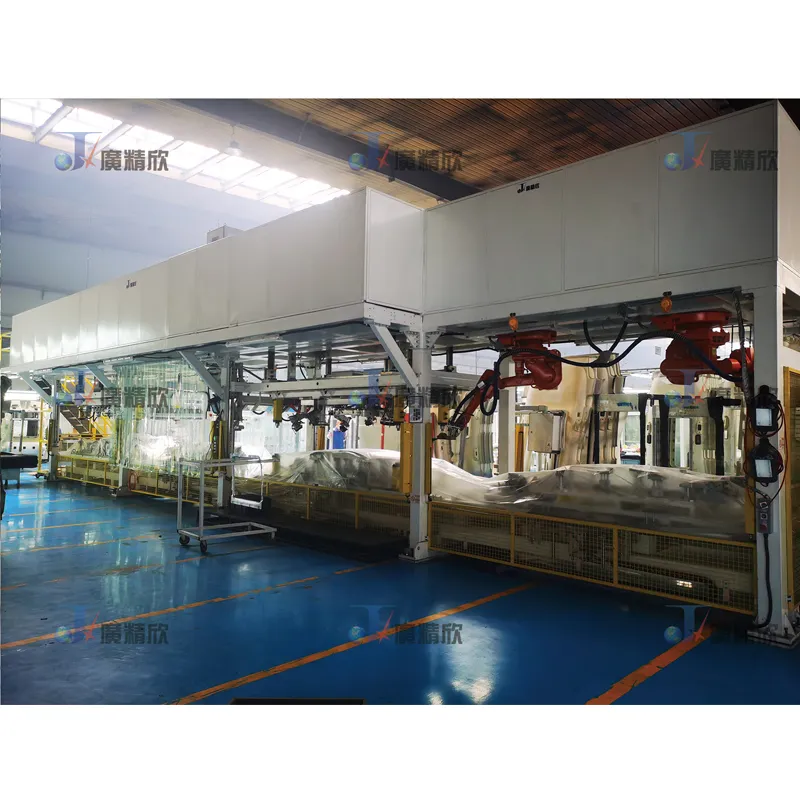

2、サンルーフフレーム取付け&接着剤塗布工程

サンルーフフレーム接着ステーションにおいて、フレームに強力な粘着を実現するため接着剤を塗布。

自動圧着機構を用いてフレームを正確に位置決めし、サンルーフ上面へ確実に圧着します。

3、シーラント塗布&縁処理

シーラント噴射ステーションでは、防水性と耐久性を確保するため、重要接合部に密封材を精密塗布。

エッジラッピングステーションで周縁材を精密に折り込み固定し、美観性と耐候性を向上させます。

4、補助部品の取り付け

ハーネスステーションでは、日よけカーテン、照明、電子制御などの機能部品の配線を集約。

アクセサリステーションでは、必要な装飾部品、クリップ、締結部品を取り付け、組立工程を完了します。

5、最終検査と品質管理

組み立てられたサンルーフはCCD検査(高精度光学検査)を実施し、寸法精度、接着剤の均一性、全体の品質をチェックします。

製品が車両組立の次の工程に進む前に、すべての不具合や欠陥をマーキングし、修正を行います。

6、生産リズムの最適化

組立工程全体はワークステーション連動モードで稼働し、スムーズなワークフローとワークステーション間のシームレスな連携を確保します。

このシステムでは、1製品あたりの生産サイクルタイムを62秒に維持し、厳格な品質基準を保ちながら生産性を向上させています

主な特徴と優位性

✅ 高精度・高均一性

自動化された切断・接着・圧着・包装工程により、製品品質の均一性を確保

CCD検査技術により不良を最小化し、製品信頼性を向上

✅高速・高効率生産

62秒/個の高速組立タクトを実現し、生産性を大幅に向上

自動化ワークフローにより作業負荷を低減、製造効率を改善

✅ 優れた密着性と長期耐久性

先進のシーラント塗布技術により、強固で防水・気密性の高い接着を実現

精密なエッジラッピング加工で、長期耐久性と美観性を向上

✅ 自動車製造ラインとのシームレス統合

大量生産向けに設計され、多様な車種との互換性を確保

OEMおよびアフターマーケット向けに、カスタムサンルーフ設計に対応

自動車ルーフ組付け装置の応用

自動車ルーフアセンブリ設備は、自動車製造においてルーフパネルやサンルーフ、関連内装部品の組付けに広く使用されています。

✅ 乗用車・高級車

サンルーフ、パノラミックサンルーフ、高級車内装部品の高精度な組付けを保証

✅ SUV・電気自動車

正確で耐久性のあるサンルーフ取付けを実現し、車両の美観性と機能性を向上

✅ 商用車・特殊車両

バス、トラック、特注車両向けのサンルーフ/パノラミックサンルーフ取付けに対応

✅ アフターマーケット向けサンルーフ製造

OEM生産からアフターマーケットのカスタマイズまで、様々なルーフシステムのニーズに対応