제품 설명

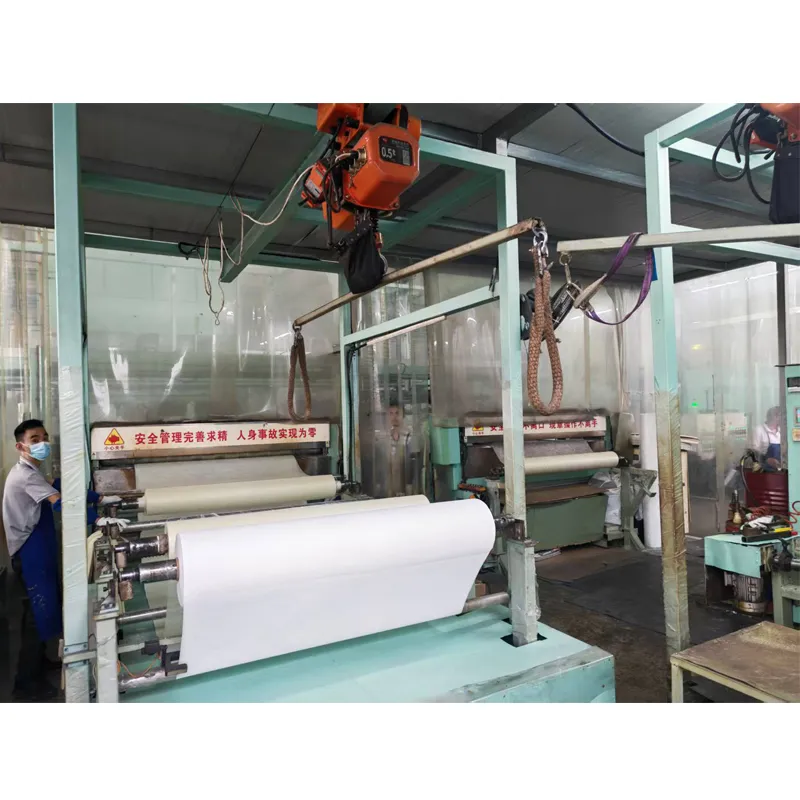

주로 유리섬유 펠트를 압연하여 PU판을 분사하고, 상하 부직포를 겹쳐 성형프레스로 압착하여 만든 자동차 내장재 헤드라이너에 사용됩니다.

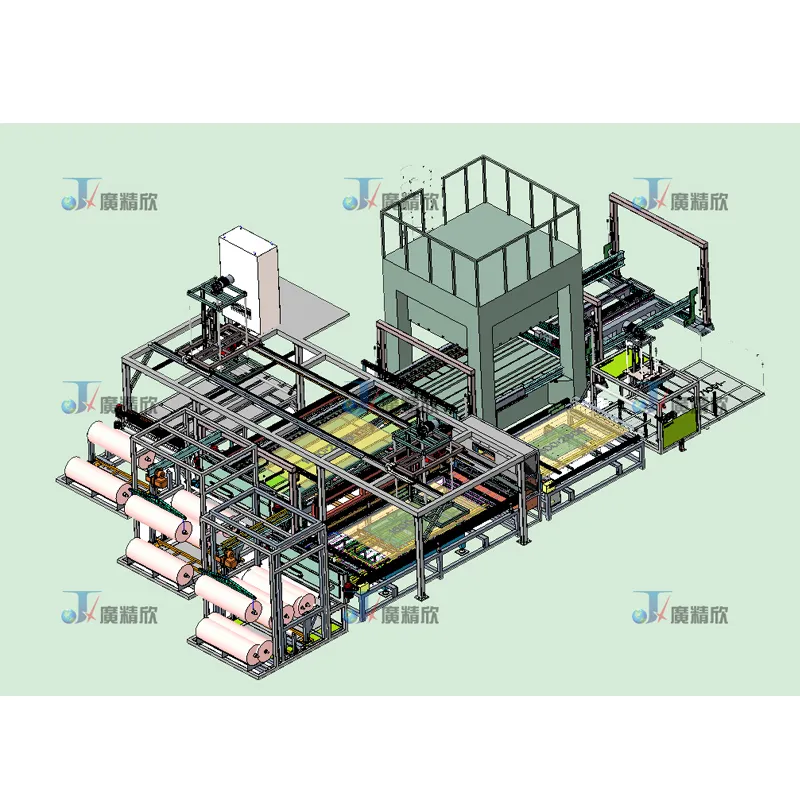

생산라인은 주로 PU 공급기, 유리섬유 접착제 압연기, 사전 분무 이송기, 분무기, 사후 분무 이송기, 코일재료 공급기, 절단기, 이송기, 공급기구, 배출기구 등으로 구성된다.

작동 원리: PU 상하부 유리섬유 펠트에 압착 접착제를 도포하고 PU 판을 분사하는 공정을 채택합니다. PU 하층은 부직포와 유리섬유 펠트로 제작됩니다. 5겹의 소재를 겹쳐 놓은 후, 이송 빔 형태로 성형기로 이송됩니다. 성형 및 압력 유지 후, 완제품은 회수 그리퍼로 꺼내 수동 회수 포스트 또는 후속 공정으로 이송됩니다.

주요 기능 및 장점

자동화 및 고효율 생산

이 생산 라인은 완전 자동화되어 수작업을 크게 줄이고 생산 정확도를 향상시킵니다. 유리 섬유 펠트 롤링 접착제 도포와 PU 플레이트 분사를 결합하여 강력한 접착력과 구조적 안정성을 보장하여 헤드라이너의 내구성과 차음 성능을 향상시킵니다.

최적화된 비용 절감

노동 효율성: 1~2명의 작업자만 필요하므로 전통적인 수동 생산에 비해 4~5명의 작업자를 절약할 수 있습니다.

재료 활용: 정밀 절단 시스템은 클램핑 거리를 최소화하여 재료 낭비를 줄이고, 생산 비용을 낮춥니다.

빠른 생산 주기: 이 시스템은 제품당 최대 62초의 고속 리듬을 구현하여 효율적인 대량 생산을 보장합니다.

고급 기능 통합

생산 라인에는 기능을 향상시키기 위한 특수 모듈을 장착할 수 있습니다. 여기에는 다음이 포함됩니다.

유리섬유 보강재 배치 메커니즘으로 추가적인 강도를 보장합니다.

부직포 위치 지정 시스템으로 정확한 재료 정렬을 유지합니다.

초음파 경고 라벨 시스템으로 안전성과 품질관리가 향상되었습니다.

지능형 관리 시스템

MAS 관리 모니터링 시스템과 통합하면 생산 라인에서 다음이 가능합니다.

투명성 향상을 위한 실시간 생산 모니터링.

가공 오류를 없애기 위한 재료 스캐닝 오류 방지.

더 나은 워크플로우 최적화를 위한 시각적 관리 시스템.