Descrizione del prodotto

Riscaldare il pannello di farina di legno PP tramite riscaldamento ceramico a infrarossi, quindi inserirlo in una macchina formatrice per la formatura a freddo.

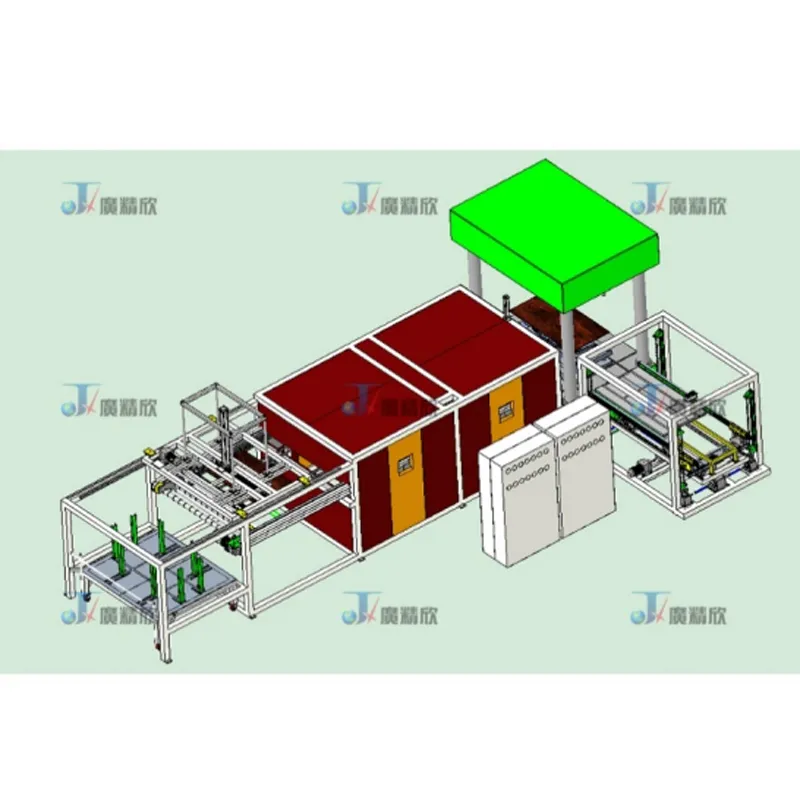

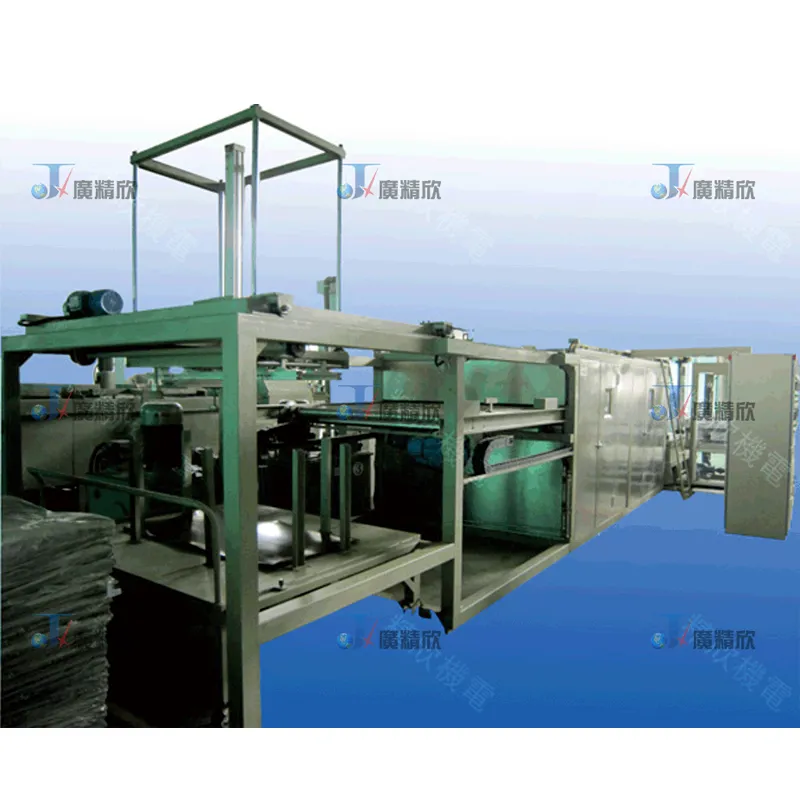

Il corpo della linea è costituito principalmente da un meccanismo di alimentazione automatico, un nastro trasportatore a maglie, un forno, una macchina formatrice, un meccanismo di alimentazione del tessuto e simili.

Principio di funzionamento

La linea di produzione automatica per attaccapanni e maniglie per lucernari utilizza un pannello di amido di legno PP come materiale primario, che viene lavorato tramite riscaldamento ceramico a infrarossi e formatura a freddo. Il flusso di lavoro è il seguente:

Meccanismo di alimentazione automatico: il pannello di farina di legno PP viene alimentato automaticamente nella linea di produzione, garantendo un apporto di materiale costante.

Nastro trasportatore a maglie: il materiale viene trasportato tramite un nastro trasportatore a maglie ad alta precisione, mantenendo un posizionamento stabile e un movimento fluido.

Riscaldamento tramite forno ceramico a infrarossi: il pannello passa attraverso un sistema di riscaldamento a doppio forno, dove i riscaldatori ceramici a infrarossi forniscono un riscaldamento uniforme ed efficiente, ammorbidendo il materiale per lo stampaggio. Il forno supporta anche il riscaldamento ad aria calda per la fibra di canapa e altri materiali compositi, garantendo una plasticità ottimale.

Meccanismo di alimentazione del tessuto: contemporaneamente, il tessuto (se necessario per la laminazione) viene alimentato nella fase di formatura, allineandosi con il pannello PP riscaldato.

Macchina per stampaggio a freddo: il materiale riscaldato viene trasferito alla macchina per stampaggio, dove una pressa a freddo idraulica o meccanica lo modella nel prodotto desiderato (appendiabiti o lastra di estrazione per lucernari) ad alta pressione. Il processo di raffreddamento garantisce la stabilità dimensionale.

Struttura passante a catena: l'intero sistema funziona su un trasportatore a catena sincronizzato, garantendo tempi precisi (65 secondi/pezzo alla massima velocità) e transizioni fluide tra le fasi.

Vantaggi della linea di produzione

Elevata efficienza: il riscaldamento a doppio forno e l'alimentazione automatizzata consentono un ciclo di produzione rapido (fino a 65 secondi per pezzo), migliorando significativamente la resa.

Risparmio energetico e riscaldamento uniforme: il riscaldamento ceramico a infrarossi garantisce un trasferimento termico rapido e mirato, riducendo gli sprechi energetici rispetto ai metodi di riscaldamento tradizionali.

Struttura stabile e durevole: il sistema di trasporto a catena garantisce un funzionamento regolare con vibrazioni minime, riducendo i rischi di disallineamento dei materiali.

Compatibilità multi-materiale: supporta pannelli in farina di legno PP, compositi in fibra di canapa e laminazione di tessuto, rendendolo versatile per diversi requisiti di prodotto.

Formatura di precisione: lo stampo per pressatura a freddo garantisce elevata precisione dimensionale e ripetibilità, riducendo le esigenze di post-lavorazione.

Automazione e risparmio di manodopera: l'alimentazione e il trasporto completamente automatizzati riducono al minimo l'intervento manuale, abbassando i costi di produzione.

Applicazioni

Questa linea di produzione è ideale per la produzione di:

Appendiabiti per casa e ufficio: resistenti, leggeri ed esteticamente personalizzabili.

Piastre di trazione Skylight: maniglie dal design ergonomico con finiture in tessuto o effetto legno.

Pannelli decorativi e componenti per mobili: adatti ai materiali compositi ecocompatibili.

Parti per interni ed esterni: quando sono necessarie parti stampate leggere ma resistenti.