自動車ルーフライナー骨格と表面材の接着における湿式プロセスの応用

湿式プロセスの基本原理

湿式プロセスは、その名の通り、製造工程において液体ベースの材料を使用する技術です。自動車ルーフライナーのフレームと表皮材の積層工程では、湿式加工法において接着剤の湿潤時塗布が主要なプロセスとなります。この方法により、2つの材料間の接着がより均一かつ効果的に行われるため、最終製品の耐久性と品質が保証されます。

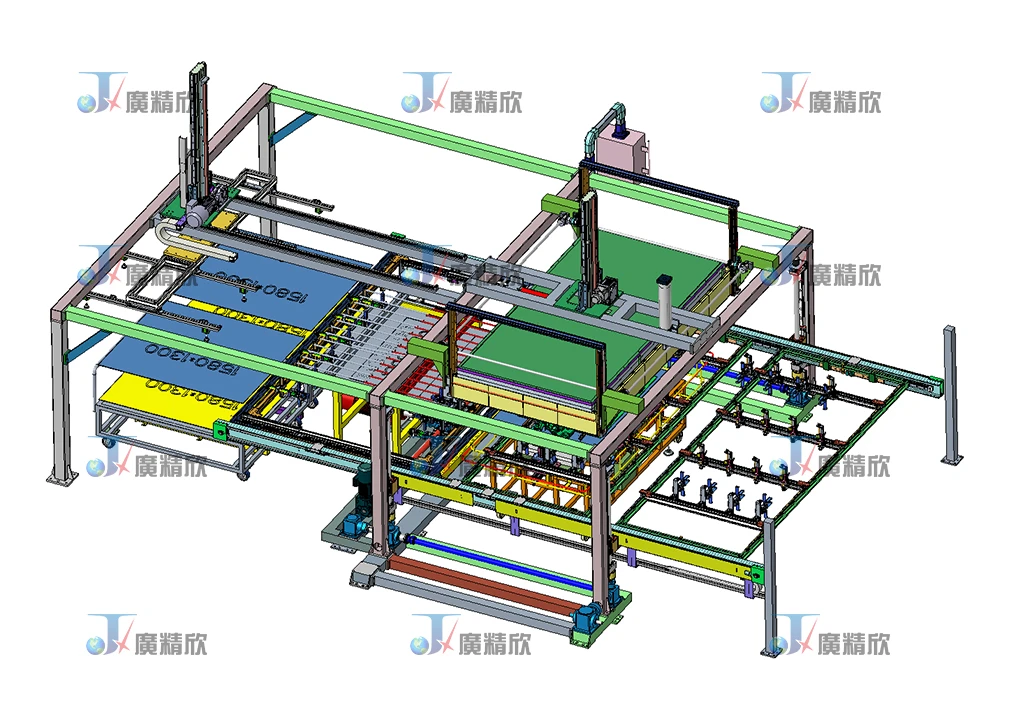

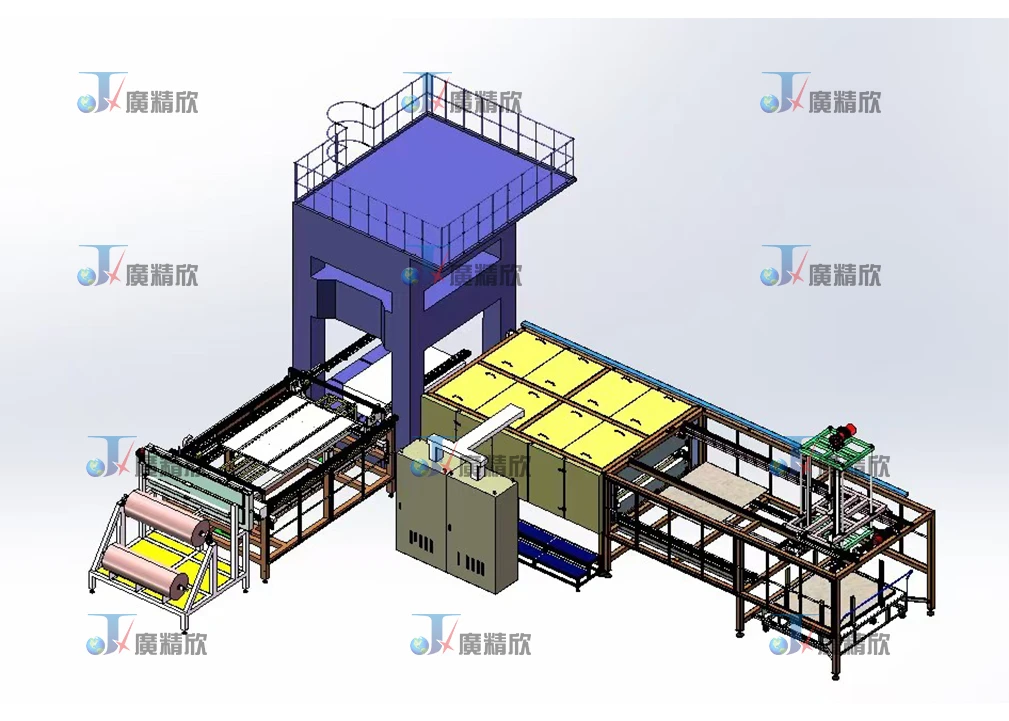

製品生産の詳細

ロールコーティング

ロール塗布は本プロセスの第一工程です。専用ローラーを使用し、天井フレームまたは表面材に薄く均一な接着剤を塗布します。どちらの面に塗布するかは、材料特性や設計要求などの複数の要素によって決定されます。ローラーは接着剤が全面に均一な厚さで分布するように設計されており、この均一塗布は接着力の分散に不可欠で、強固で安定した接着効果を保証します。

スプレーコーティング

ロール塗布後にスプレー工程を実施します。追加の接着剤または処理液をミスト状に塗布面に噴霧します。この工程は接着性能をさらに強化し、ロール塗布で生じた微細な隙間や不均一部を埋め、両材料間のより完全でシームレスな接合を実現します。噴霧装置は噴霧量と粒子径を精密に制御し、接着効果を最適化します。

熱成形

上記2工程完了後、天井フレームと表面材の複合材を熱成形します。専用設計の熱成形型に挿入されます。金型が発生する熱により接着剤が活性化し、流動化することで2材料間のより強固な接着を実現します。成形型内の温度と圧力は精密に制御され、最適な温度管理により材料を損傷することなく接着剤を最適状態にし、圧力により層間の気泡を排除して接触性を向上させ、高品質な積層製品を得ます。

湿式プロセスの優位性

強固な接着性:ロール/スプレー塗布と熱圧成形の組み合わせにより、天井フレームと表面材の極めて強力な接着を実現。車体に組み込まれる積層部品において、機械的負荷や温度変化など様々な環境ストレスに耐える必要があるため、本特性は特に重要となります

優れた形状追従性:湿潤状態の接着剤がルーフフレームの不規則形状に適合し、複雑形状部分でも密着を保証。曲線や立体形状が多いルーフフレーム応用に特に有効です。

美観性向上:シームレスな接着により、目立つ継ぎ目や膨れのない美しい仕上がり。内装用途において理想的です。

以上から分かるように、湿式プロセスはロールコーティング、スプレー塗布、熱成形といった特定の生産工程を通じて、天井フレームと表面材の積層プロセスにおいて極めて重要な役割を果たしており、メーカーに信頼性の高い高品質な生産ソリューションを提供しています。