- afrikanisch

- Arabisch

- Weißrussisch

- bulgarisch

- chinesisch

- Niederländisch

- Englisch

- finnisch

- Französisch

- Deutsch

- griechisch

- ungarisch

- Indonesisch

- irisch

- Italienisch

- japanisch

- Koreanisch

- lateinisch

- malaiisch

- mongolisch

- Portugiesisch

- Russisch

- serbisch

- Spanisch

- Schwedisch

- Thai

- Türkisch

- ukrainisch

- Usbekisch

- Vietnamesisch

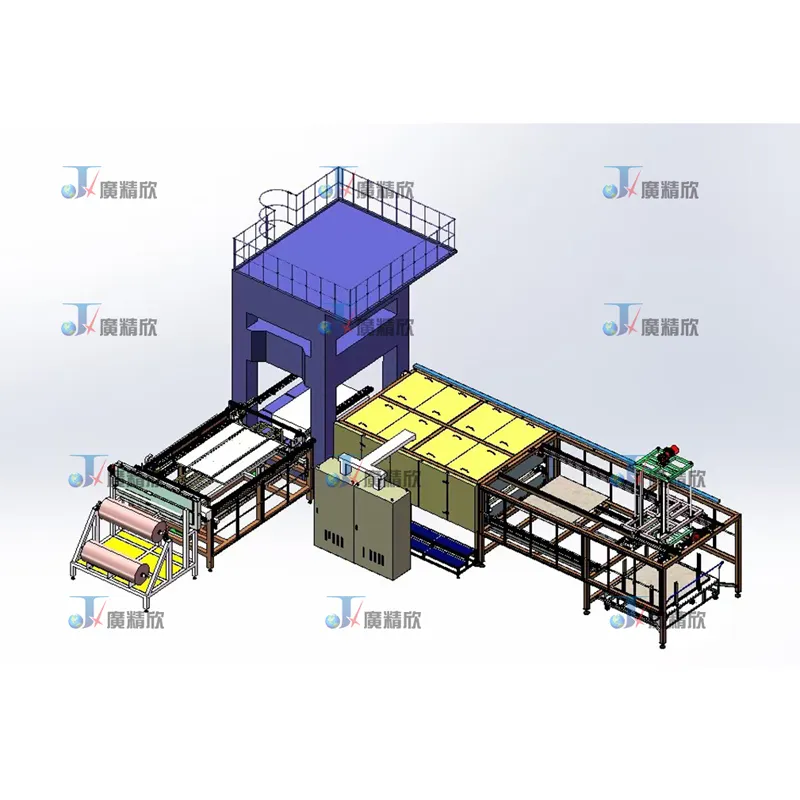

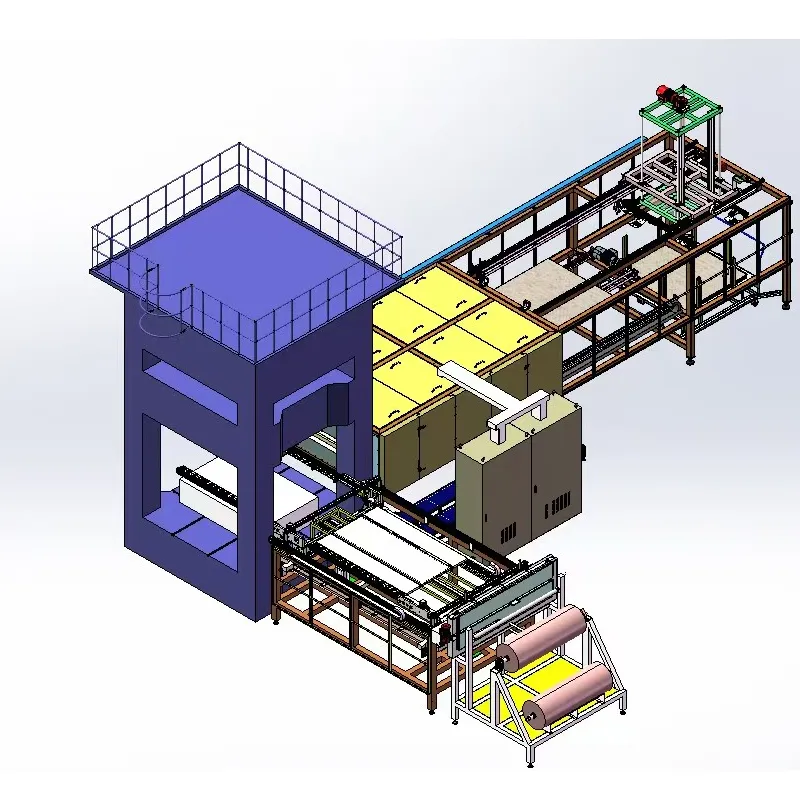

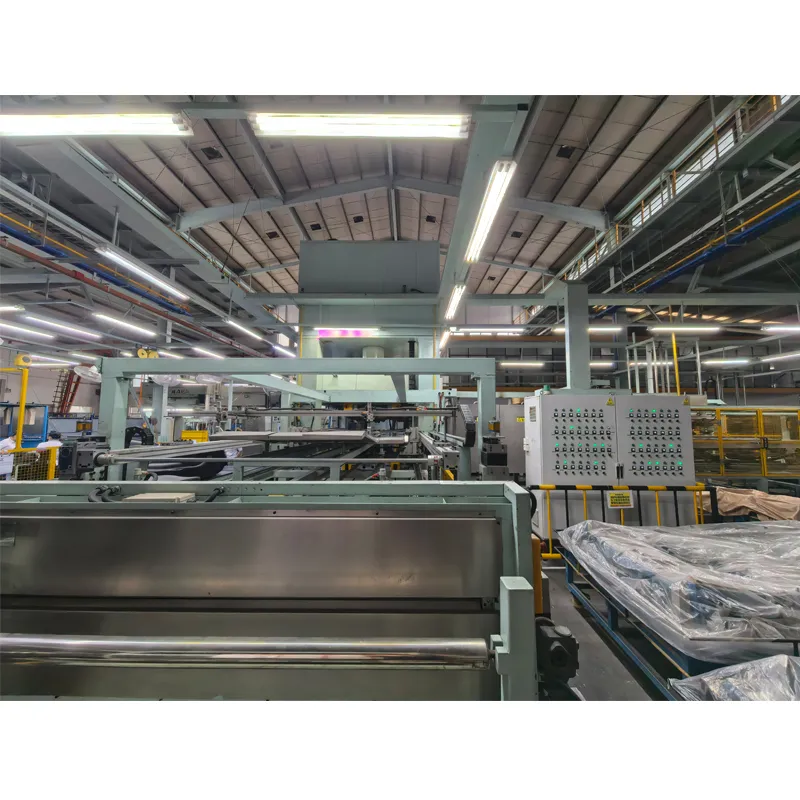

Systemübersicht

Die Produktionslinie besteht aus mehreren wichtigen Subsystemen, die harmonisch zusammenarbeiten, um Rohmaterialien in fertige Hitzeschilde umzuwandeln. Dazu gehören:

Automatischer Zuführmechanismus

Der Prozess beginnt mit dem automatisierten Zuführsystem, das mit einem Nadelgreifer die Materialien sicher aufnimmt und platziert. Dieses Verfahren gewährleistet einen festen Halt verschiedener Materialarten, einschließlich Faser- und Verbunddämmstoffen, ohne Verformungen zu verursachen. Die vertikale Hubbewegung wird von einem Servomotor mit Planetengetriebe angetrieben, der eine sanfte Beschleunigung und Verzögerung für eine präzise Positionierung gewährleistet. Diese Konstruktion minimiert Vibrationen und mechanische Belastungen und trägt so zur Langlebigkeit des Systems bei.

Fördersystem

Das riemengetriebene Fördersystem transportiert Materialien effizient und geräuscharm zwischen den verschiedenen Produktionsstufen. Die horizontale Bewegung wird durch einen frequenzumrichtergesteuerten Synchronriemenantrieb angetrieben, der für eine gleichmäßige, ruckfreie Bewegung sorgt. Der Einsatz präzisionsgefertigter Riemen verhindert Schlupf und gewährleistet eine präzise Ausrichtung der Materialien während der Heiz- und Formgebungsphasen. Das System ist wartungsarm und langlebig, auch im Dauerbetrieb.

Fortschrittliches Heizsystem

Eine kritische Phase der Hitzeschildproduktion ist die thermische Konditionierung der Materialien, um eine korrekte Formgebung und strukturelle Integrität zu gewährleisten. Diese Produktionslinie nutzt ein mehrzoniges Keramikheizsystem, bei dem die Heizelemente strategisch angeordnet sind, um eine gleichmäßige Temperaturverteilung über die gesamte Materialoberfläche zu gewährleisten.

Keramische Heizkacheln sorgen für eine schnelle und gleichmäßige Wärmeübertragung und reduzieren den Energieverbrauch im Vergleich zur herkömmlichen Widerstandsheizung.

Die Mehrzonen-Temperaturregelung ermöglicht präzise Anpassungen in verschiedenen Abschnitten des Materials und berücksichtigt unterschiedliche Dicken und Materialzusammensetzungen.

Eine geschlossene Temperaturüberwachung sorgt für Stabilität und verhindert Überhitzung oder Kältebrücken, die die Produktqualität beeinträchtigen könnten.

Dieses fortschrittliche Heizverfahren stellt sicher, dass das Material vor dem Formgebungsprozess optimale Biegsamkeit erreicht, wodurch Defekte reduziert und die Ausbeute verbessert werden.

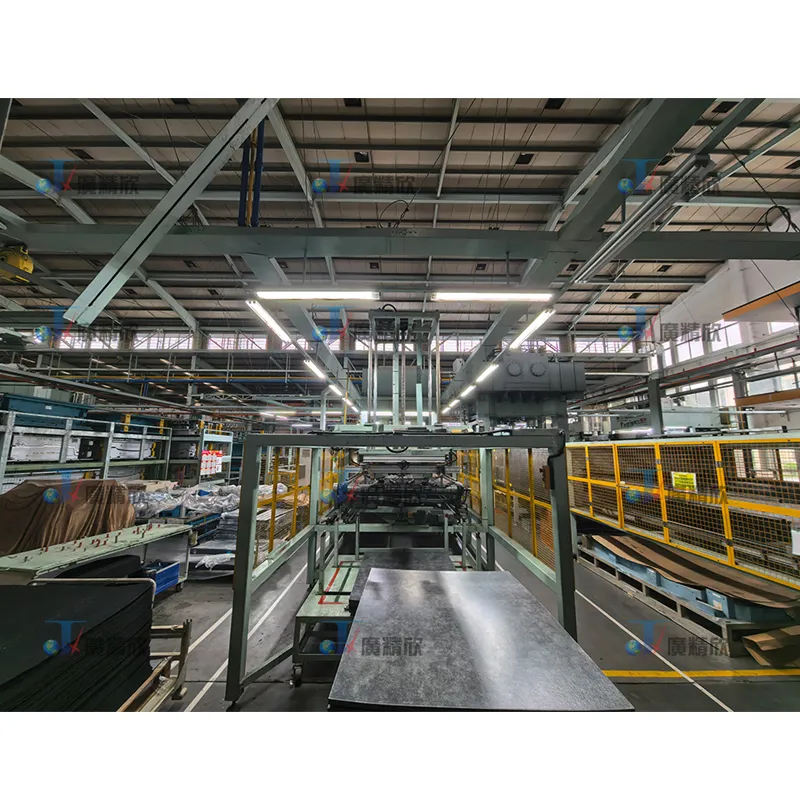

Formgebungs- und Formprozess

Sobald das Material gleichmäßig erhitzt ist, wird es in die Präzisionsform überführt. Die Form besteht aus hochwertigem Werkzeugstahl oder Verbundwerkstoffen und hält so dauerhafter thermischer und mechanischer Belastung stand. Zu den wichtigsten Merkmalen gehören:

Hochpräzises Hohlraumdesign, das Maßgenauigkeit und Wiederholbarkeit gewährleistet.

Hydraulische oder servobetriebene Klemmung, die einen konstanten Druck für eine fehlerfreie Formgebung bietet.

Kompatibilität mit Schnellwechselformen, die einen schnellen Übergang zwischen verschiedenen Produktdesigns ermöglicht.

Der Formungsprozess wird sorgfältig kontrolliert, um eine Dehnung oder ein Reißen des Materials zu vermeiden und sicherzustellen, dass jeder Hitzeschild die strengen Standards der Automobilindustrie erfüllt.

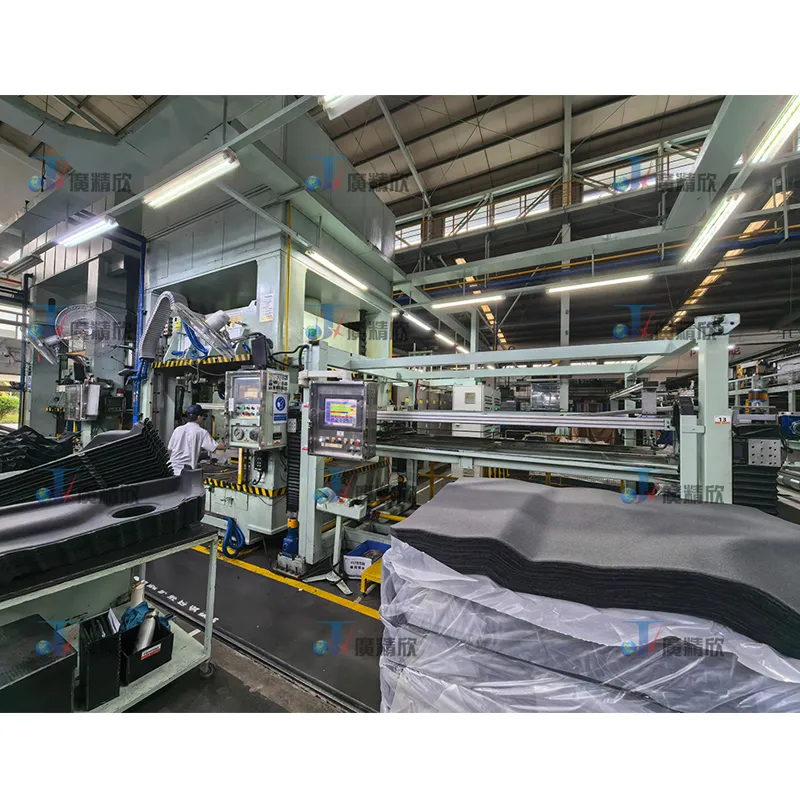

Materialhandhabung und -entladung

Nach der Formgebung werden die fertigen Hitzeschilde mithilfe eines Edelstahl-Gitterbandsystems aus der Form befördert. Diese Konstruktion verhindert Materialanhaftungen und ermöglicht eine schonende Handhabung empfindlicher Teile. Der Entlademechanismus wird von einem Frequenzumrichter (VFD) und einem Synchronriemen angetrieben und gewährleistet so einen reibungslosen und leisen Betrieb.

Für zusätzliche Flexibilität verfügt das System über einstellbare Greifer und Positionierungsführungen, die die Kompatibilität mit mehreren Produktgrößen und -formen ohne umfangreiche Neukonfiguration ermöglichen.

Hauptvorteile der Produktionslinie

Hohe Effizienz und Geschwindigkeit

Mit einer Zykluszeit von nur 60 Sekunden pro Stück ist diese Produktionslinie für die Großserienfertigung optimiert und somit ideal für Automobilzulieferer mit anspruchsvollen Produktionsplänen. Die nahtlose Integration von automatisierter Zuführung, Erwärmung und Formgebung minimiert Leerlaufzeiten und maximiert den Durchsatz.

Präzision & Prozessstabilität

Die Kombination aus servogesteuerten Bewegungen, synchronisierten Riemenantrieben und geschlossener Temperaturregelung gewährleistet eine gleichbleibende Produktqualität. Die Eliminierung von mechanischem Spiel und thermischen Schwankungen reduziert die Ausschussrate und erhöht die langfristige Zuverlässigkeit.

Energieeffizientes Heizen

Das Keramik-Heizsystem sorgt für eine schnelle und gleichmäßige Wärmeverteilung und reduziert den Energieverbrauch im Vergleich zu herkömmlichen Heizmethoden deutlich. Die Mehrzonenregelung optimiert den thermischen Wirkungsgrad zusätzlich und senkt so die Betriebskosten.

Flexibilität für die Herstellung mehrerer Produkte

Die Produktionslinie ist für die Produktion unterschiedlicher Hitzeschildgrößen und Materialarten mit minimalen Anpassungen ausgelegt. Schnellwechselwerkzeuge und programmierbare Einstellungen ermöglichen einen schnellen Wechsel zwischen verschiedenen Produktchargen und machen sie somit ideal für Just-in-Time-Fertigungsumgebungen (JIT).

Geräuscharm und bedienerfreundliches Design

Der Einsatz von Synchronriemen, Servosteuerungen und vibrationsgedämpften Mechanismen sorgt für einen leisen Betrieb und verbessert die Ergonomie am Arbeitsplatz. Darüber hinaus reduzieren die automatisierten Handhabungssysteme den manuellen Arbeitsaufwand und erhöhen so die Sicherheit und Produktivität der Mitarbeiter.

Branchenanwendungen und Zukunftssicherheit

Diese Hitzeschild-Produktionslinie eignet sich besonders für Automobilhersteller und Tier-1-Zulieferer, die auf Wärmemanagementkomponenten spezialisiert sind. Die Fähigkeit, hochpräzise Isolierpads bei hoher Geschwindigkeit herzustellen, macht sie für Elektrofahrzeuge (EVs) unverzichtbar, da der Wärmeschutz für Batteriesysteme und Leistungselektronik entscheidend ist.