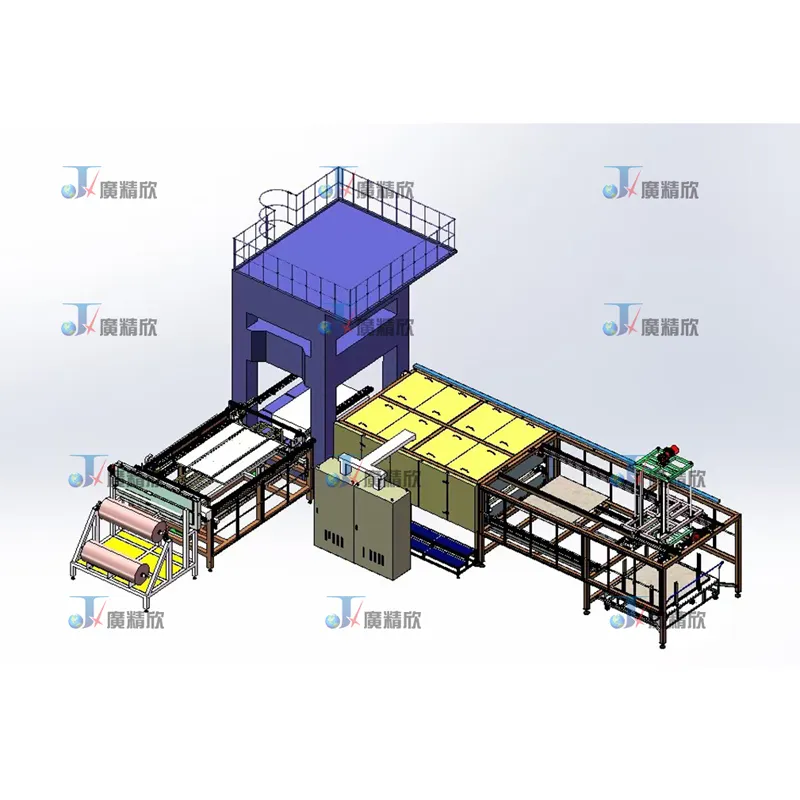

Rendszeráttekintés

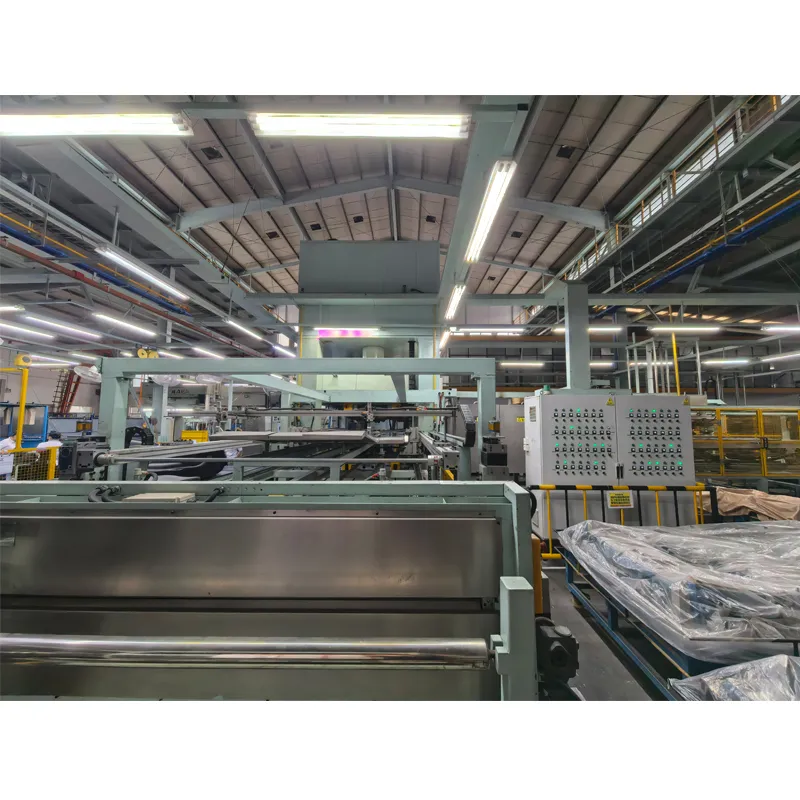

A gyártósor több kulcsfontosságú alrendszerből áll, amelyek harmonikusan működnek együtt, hogy a nyersanyagokat kész hővédő pajzsokká alakítsák. Ezek a következők:

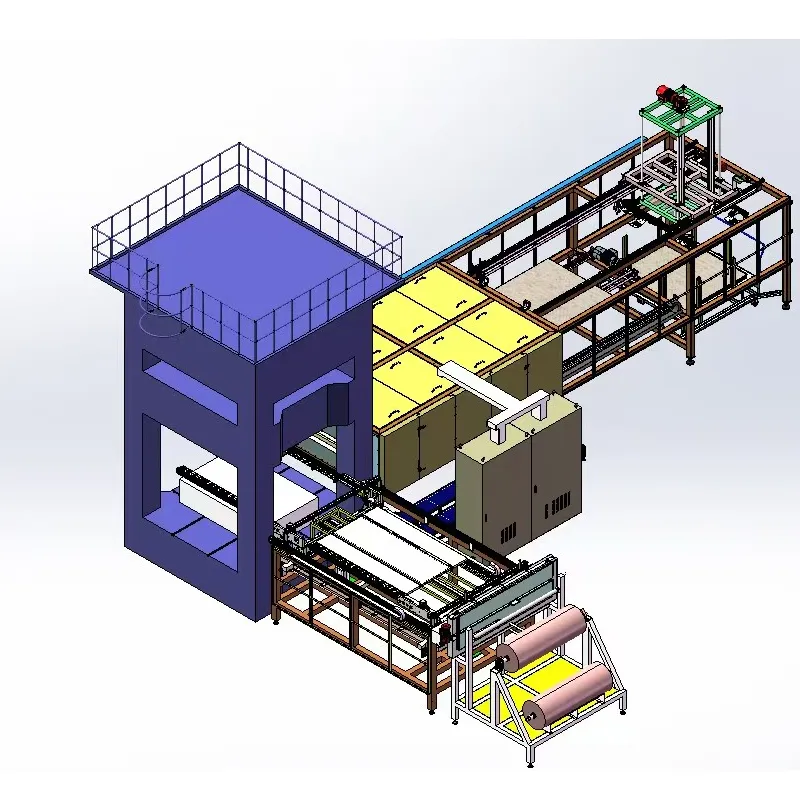

Automatikus etetési mechanizmus

A folyamat az automatizált adagolórendszerrel kezdődik, amely egy tűs megfogó mechanizmust alkalmaz az anyagok biztonságos felvételére és elhelyezésére. Ez a módszer biztosítja a különböző anyagtípusok, beleértve a rostos és kompozit szigetelőanyagokat is, szilárd megfogását deformáció nélkül. A függőleges emelőmozgást egy szervomotor hajtja egy bolygóműves reduktorral párosítva, biztosítva a sima gyorsulást és lassulást a pontos pozicionálás érdekében. Ez a beállítás minimalizálja a rezgést és a mechanikai igénybevételt, hozzájárulva a rendszer hosszú távú tartósságához.

Szállítórendszer

A szíjhajtású szállítórendszer nagy hatékonysággal és minimális zajszinttel szállítja az anyagokat a különböző gyártási szakaszok között. A vízszintes mozgást frekvenciaváltóval vezérelt szinkronszíjhajtás biztosítja, amely sima, rántásmentes mozgást biztosít. A precíziósan megtervezett szíjak használata kiküszöböli a csúszást, és biztosítja az anyagok pontos igazítását a fűtési és formázási szakaszokon keresztül. A rendszert alacsony karbantartási igényre és nagy tartósságra tervezték, még folyamatos üzemi környezetben is.

Fejlett fűtési rendszer

A hővédő pajzsok gyártásának kritikus fázisa az anyagok hőkezelése a megfelelő alakítás és szerkezeti integritás biztosítása érdekében. Ez a gyártósor egy többzónás kerámia fűtőrendszert használ, ahol a fűtőelemek stratégiailag vannak elrendezve, hogy egyenletes hőmérséklet-eloszlást biztosítsanak az anyag teljes felületén.

A kerámia fűtőlapok gyors és egyenletes hőátadást biztosítanak, csökkentve az energiafogyasztást a hagyományos ellenállásfűtéshez képest.

A többzónás hőmérséklet-szabályozás lehetővé teszi a pontos beállítást az anyag különböző részein, alkalmazkodva a változó vastagságokhoz és anyagösszetételekhez.

A zárt hurkú hőmérséklet-felügyelet biztosítja a stabilitást, megakadályozva a túlmelegedést vagy a hideg pontok kialakulását, amelyek veszélyeztethetik a termék minőségét.

Ez a fejlett melegítési megközelítés biztosítja, hogy az anyag optimális hajlékonyságot érjen el, mielőtt belépne a formázási szakaszba, csökkentve a hibákat és javítva a hozamot.

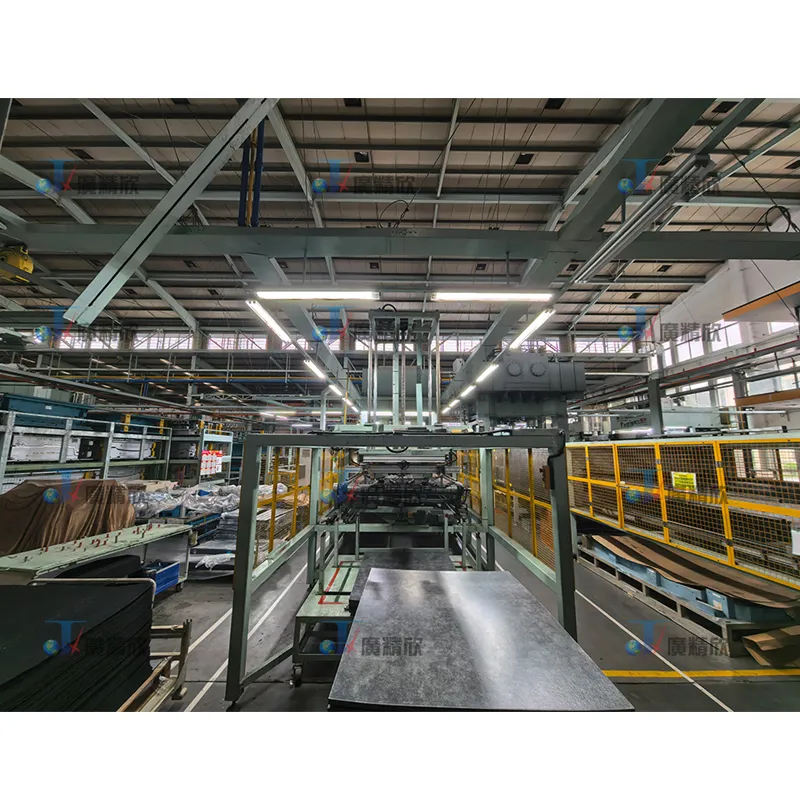

Formázási és öntési folyamat

Miután az anyagot egyenletesen felmelegítették, áthelyezik a precíziós formázóformába. A forma kiváló minőségű szerszámacélból vagy kompozit anyagokból készül, hogy ellenálljon a hosszan tartó hő- és mechanikai igénybevételnek. Főbb jellemzők:

Nagy pontosságú üregkialakítás, amely biztosítja a méretpontosságot és az ismételhetőséget.

Hidraulikus vagy szervohajtású befogás, amely állandó nyomást biztosít a hibamentes alakításhoz.

Gyorsan cserélhető szerszámkompatibilitás, amely lehetővé teszi a gyors átmenetet a különböző terméktervek között.

A formázási folyamatot gondosan ellenőrzik, hogy elkerüljék az anyag nyúlását vagy szakadását, biztosítva, hogy minden hővédő pajzs megfeleljen a szigorú autóipari szabványoknak.

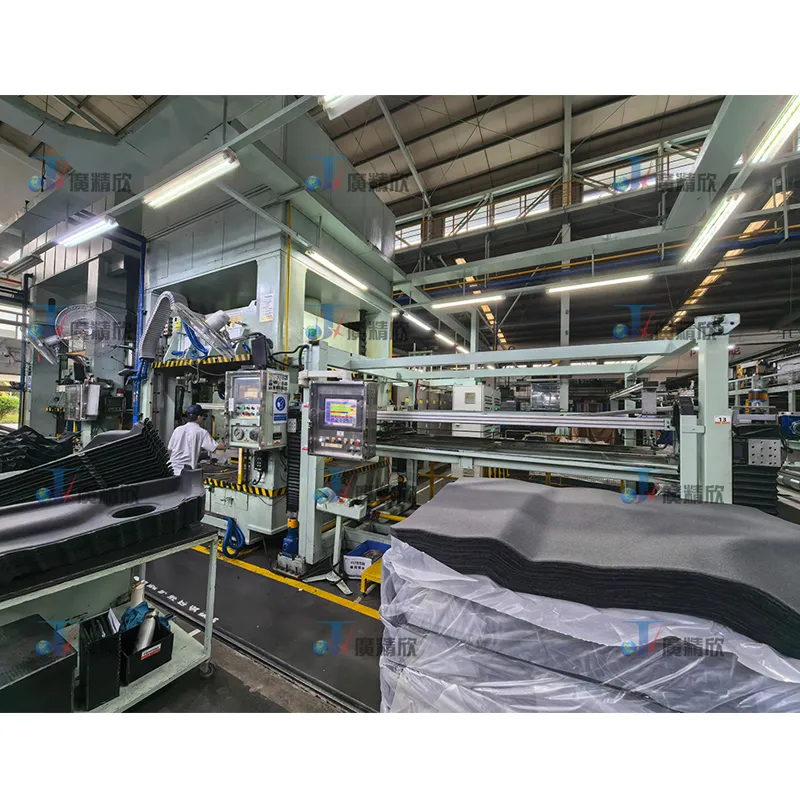

Anyagmozgatás és kirakodás

A formázás után a kész hővédőket rozsdamentes acél hálós szalagrendszer szállítja ki a formából. Ez a kialakítás megakadályozza az anyag összetapadását, és lehetővé teszi a kényes alkatrészek kíméletes kezelését. A kirakodó mechanizmust változtatható frekvenciájú hajtás (VFD) és szinkronszíj hajtja, biztosítva a sima és csendes működést.

A nagyobb rugalmasság érdekében a rendszer állítható megfogókat és pozicionáló vezetőket tartalmaz, amelyek lehetővé teszik a kompatibilitást több termékmérettel és -formával anélkül, hogy jelentős átkonfigurálásra lenne szükség.

A gyártósor fő előnyei

Nagy hatékonyság és sebesség

Mindössze 60 másodperces darabonkénti ciklusidejével ez a gyártósor nagy volumenű gyártásra van optimalizálva, így ideális az autóipari beszállítók számára, akik szigorú gyártási ütemtervet követnek. Az automatizált adagolás, fűtés és formázás zökkenőmentes integrációja minimalizálja az állásidőt, maximalizálja az áteresztőképességet.

Precízió és folyamatstabilitás

A szervohajtású mozgások, a szinkronizált szíjhajtások és a zárt hurkú hőmérséklet-szabályozás kombinációja biztosítja az állandó termékminőséget. A mechanikai holtjáték és a hőmérsékleti ingadozás kiküszöbölése csökkenti a selejtarányt és növeli a hosszú távú megbízhatóságot.

Energiatakarékos fűtés

A kerámia fűtőrendszer gyors és egyenletes hőeloszlást biztosít, jelentősen csökkentve az energiafogyasztást a hagyományos fűtési módszerekhez képest. A többzónás szabályozás tovább optimalizálja a hőhatékonyságot, csökkentve az üzemeltetési költségeket.

Rugalmasság a többtermékes gyártáshoz

A gyártósort úgy tervezték, hogy minimális beállítási lehetőségekkel különféle hővédő pajzs méreteket és anyagtípusokat tudjon kezelni. A gyorsan cserélhető szerszámok és a programozható beállítások lehetővé teszik a gyors átmenetet a különböző terméktételek között, így ideális a just-in-time (JIT) gyártási környezetekhez.

Alacsony zajszintű és kezelőbarát kialakítás

A szinkronszíjak, szervovezérlők és rezgéscsillapított mechanizmusok használata csendes működést biztosít, javítva a munkahelyi ergonómiát. Ezenkívül az automatizált anyagmozgató rendszerek csökkentik a kézi munkát, növelve a munkavállalók biztonságát és termelékenységét.

Ipari alkalmazások és jövőbeli felkészültség

Ez a hővédő gyártósor különösen alkalmas autóipari OEM-ek és hőkezelő alkatrészekre szakosodott első osztályú beszállítók számára. A nagy pontosságú szigetelőpárnák nagy sebességű előállítására való képessége felbecsülhetetlen értékűvé teszi az elektromos járművek (EV) számára, ahol a hővédelem kritikus fontosságú az akkumulátorrendszerek és a teljesítményelektronika számára.