Coussin d'isolation phonique pour intérieur d'automobile - Four

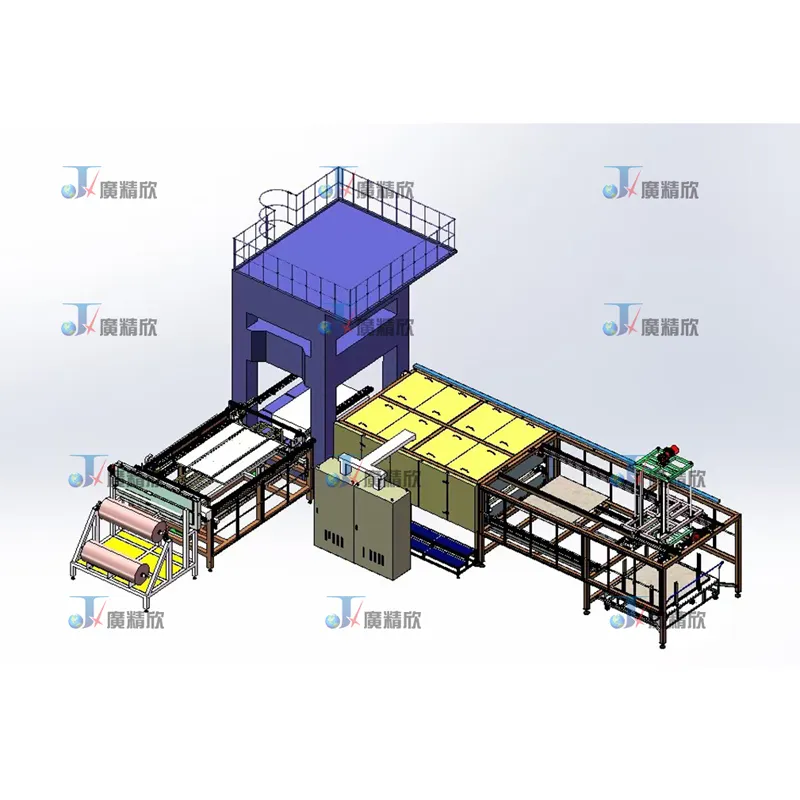

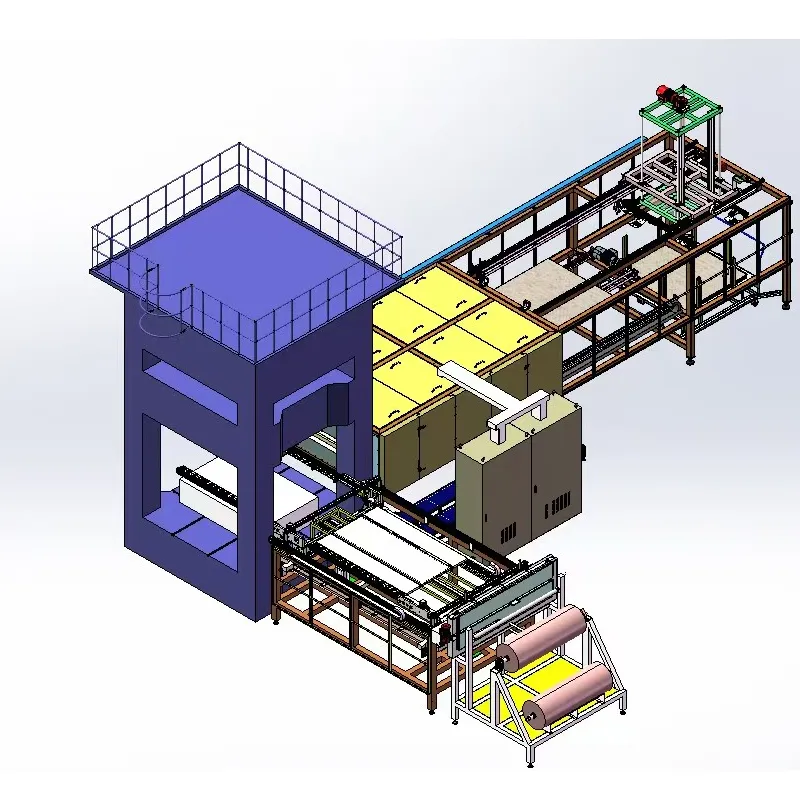

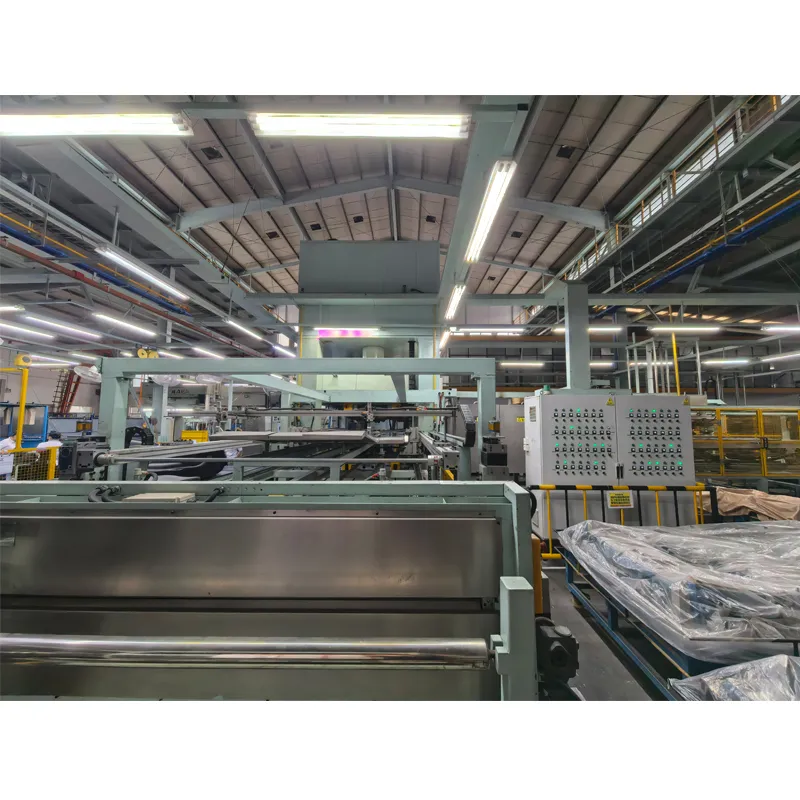

Présentation du système

La ligne de production se compose de plusieurs sous-systèmes clés fonctionnant en synergie pour transformer les matières premières en boucliers thermiques finis. Parmi ceux-ci :

Mécanisme d'alimentation automatique

Le processus commence par le système d'alimentation automatisé, qui utilise un mécanisme de préhension à aiguilles pour saisir et placer les matériaux en toute sécurité. Cette méthode assure une prise ferme sur différents types de matériaux, notamment les matériaux isolants fibreux et composites, sans provoquer de déformation. Le mouvement de levage vertical est entraîné par un servomoteur couplé à un réducteur planétaire, assurant une accélération et une décélération fluides pour un positionnement précis. Cette configuration minimise les vibrations et les contraintes mécaniques, contribuant ainsi à la durabilité du système.

Système de transport

Le système de convoyage à courroie transporte les matériaux entre les différentes étapes de production avec une grande efficacité et un niveau sonore minimal. Le mouvement horizontal est assuré par un entraînement par courroie synchrone contrôlé par variateur de fréquence, qui assure un mouvement fluide et sans à-coups. L'utilisation de courroies de précision élimine le glissement et assure un alignement précis des matériaux lors des étapes de chauffage et de formage. Le système est conçu pour une maintenance réduite et une grande durabilité, même en fonctionnement continu.

Système de chauffage avancé

Une étape cruciale de la production de boucliers thermiques est le conditionnement thermique des matériaux afin de garantir un formage correct et une intégrité structurelle optimale. Cette ligne de production utilise un système de chauffage céramique multizone, où les éléments chauffants sont disposés stratégiquement pour assurer une répartition uniforme de la température sur toute la surface du matériau.

Les carreaux chauffants en céramique assurent un transfert de chaleur rapide et constant, réduisant ainsi la consommation d'énergie par rapport au chauffage par résistance traditionnel.

Le contrôle de température multizone permet des ajustements précis dans différentes sections du matériau, s'adaptant à différentes épaisseurs et compositions de matériaux.

La surveillance de la température en boucle fermée garantit la stabilité, évitant ainsi la surchauffe ou les points froids qui pourraient compromettre la qualité du produit.

Cette approche de chauffage avancée garantit que le matériau atteint une souplesse optimale avant d’entrer dans l’étape de formage, réduisant ainsi les défauts et améliorant les taux de rendement.

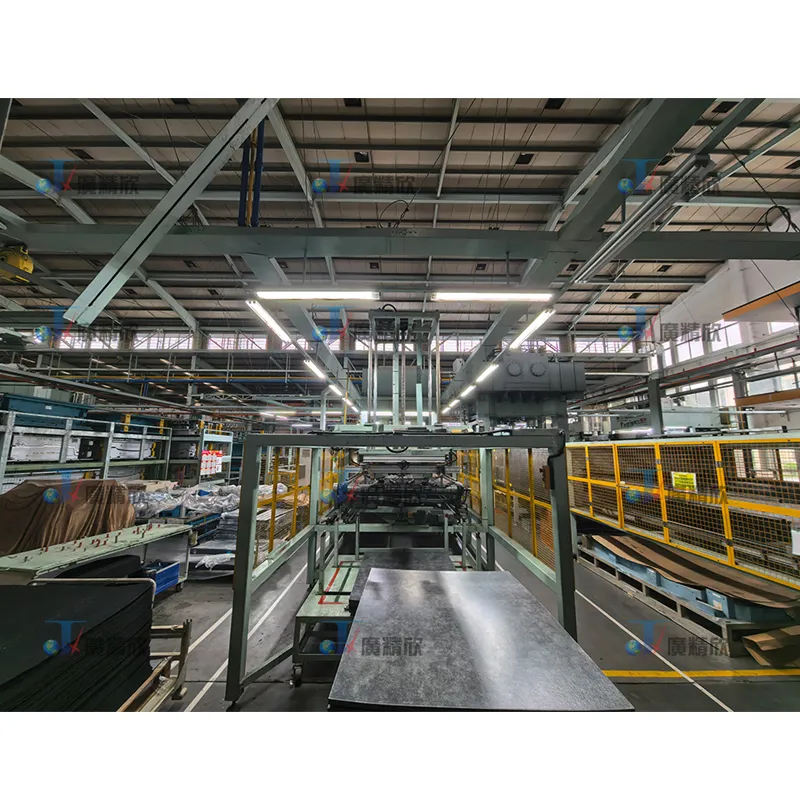

Processus de formage et de moulage

Une fois le matériau uniformément chauffé, il est transféré dans le moule de formage de précision. Ce moule est fabriqué en acier à outils de haute qualité ou en matériaux composites pour résister aux contraintes thermiques et mécaniques prolongées. Ses principales caractéristiques sont les suivantes :

Conception de cavité de haute précision, garantissant la précision dimensionnelle et la répétabilité.

Serrage hydraulique ou servocommandé, assurant une pression constante pour un formage sans défaut.

Compatibilité des moules à changement rapide, permettant des transitions rapides entre différentes conceptions de produits.

Le processus de formage est soigneusement contrôlé pour éviter l'étirement ou la déchirure du matériau, garantissant que chaque bouclier thermique répond aux normes strictes de l'industrie automobile.

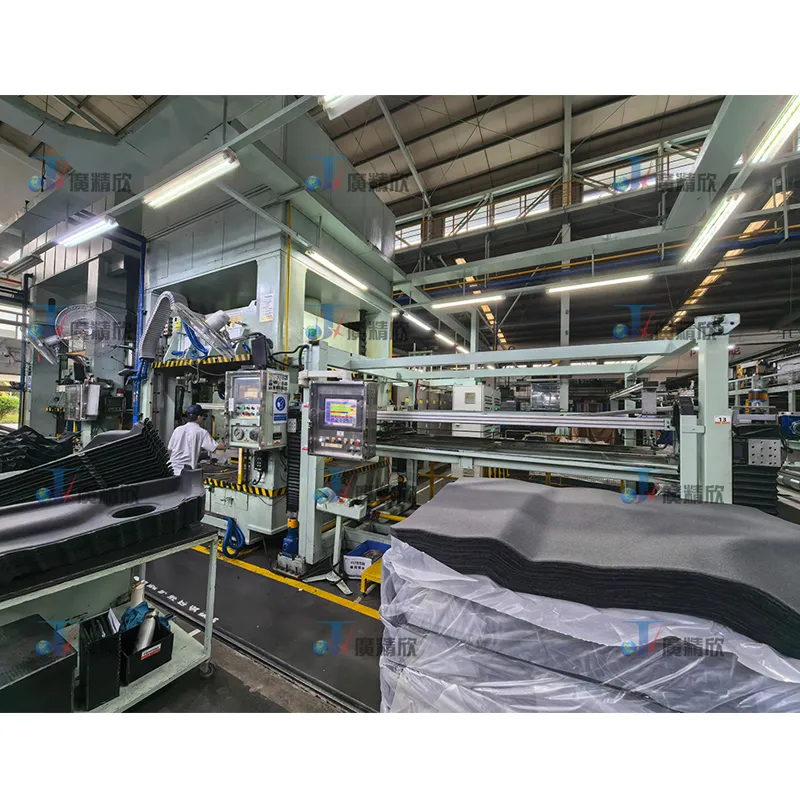

Manutention et déchargement des matériaux

Après formage, les écrans thermiques finis sont transportés hors du moule par un système de tapis à mailles en acier inoxydable. Cette conception empêche le collage du matériau et permet une manipulation en douceur des pièces fragiles. Le mécanisme de déchargement est entraîné par un variateur de fréquence (VFD) et une courroie synchrone, garantissant un fonctionnement fluide et silencieux.

Pour plus de flexibilité, le système intègre des pinces réglables et des guides de positionnement, permettant une compatibilité avec plusieurs tailles et formes de produits sans reconfiguration importante.

Principaux avantages de la ligne de production

Haute efficacité et vitesse

Avec un temps de cycle de seulement 60 secondes par pièce, cette ligne de production est optimisée pour la production en grande série, ce qui la rend idéale pour les équipementiers automobiles aux plannings de production exigeants. L'intégration transparente de l'alimentation, du chauffage et du formage automatisés minimise les temps morts et optimise le rendement.

Précision et stabilité du processus

La combinaison de mouvements servocommandés, d'entraînements par courroie synchronisés et d'un contrôle de température en boucle fermée garantit une qualité de produit constante. L'élimination des jeux mécaniques et des variations thermiques réduit les taux de rebut et améliore la fiabilité à long terme.

Chauffage économe en énergie

Le système de chauffage en céramique assure une distribution rapide et uniforme de la chaleur, réduisant considérablement la consommation d'énergie par rapport aux méthodes de chauffage conventionnelles. La régulation multizone optimise encore davantage l'efficacité thermique et réduit les coûts d'exploitation.

Flexibilité pour la fabrication multi-produits

La ligne de production est conçue pour s'adapter à différentes tailles de boucliers thermiques et types de matériaux avec un minimum de réglages. L'outillage à changement rapide et les paramètres programmables permettent des transitions rapides entre les différents lots de produits, ce qui la rend idéale pour les environnements de production juste-à-temps (JIT).

Conception silencieuse et conviviale pour l'opérateur

L'utilisation de courroies synchrones, de servocommandes et de mécanismes antivibratoires assure un fonctionnement silencieux et améliore l'ergonomie du poste de travail. De plus, les systèmes de manutention automatisés réduisent le travail manuel, améliorant ainsi la sécurité et la productivité des opérateurs.

Applications industrielles et préparation pour l'avenir

Cette ligne de production de boucliers thermiques est particulièrement adaptée aux constructeurs automobiles et aux fournisseurs de premier rang spécialisés dans les composants de gestion thermique. Sa capacité à produire des tampons isolants de haute précision à grande vitesse la rend indispensable pour les véhicules électriques (VE), où la protection thermique est essentielle pour les systèmes de batterie et l'électronique de puissance.