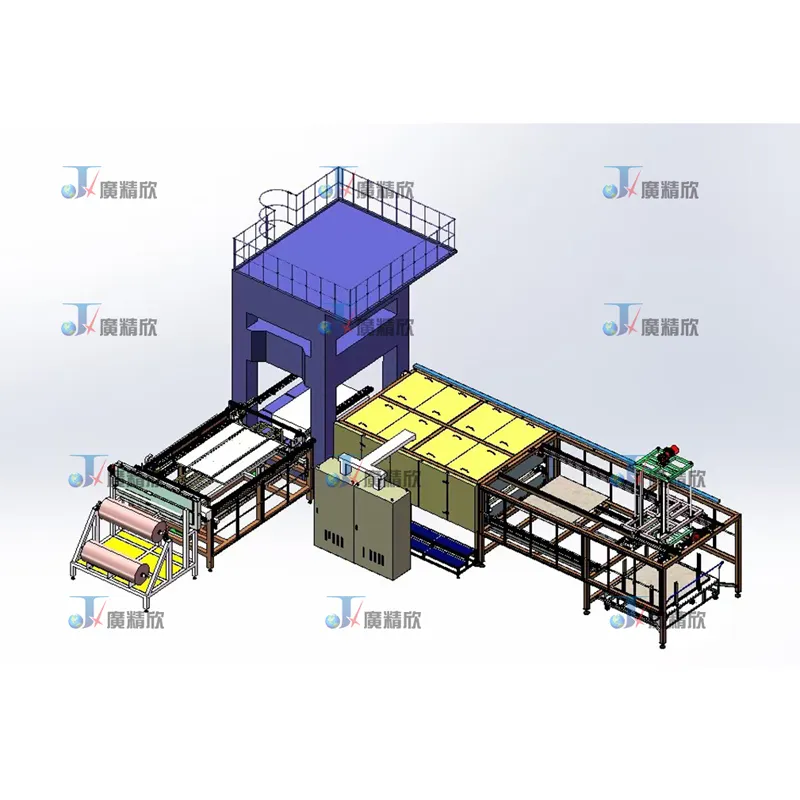

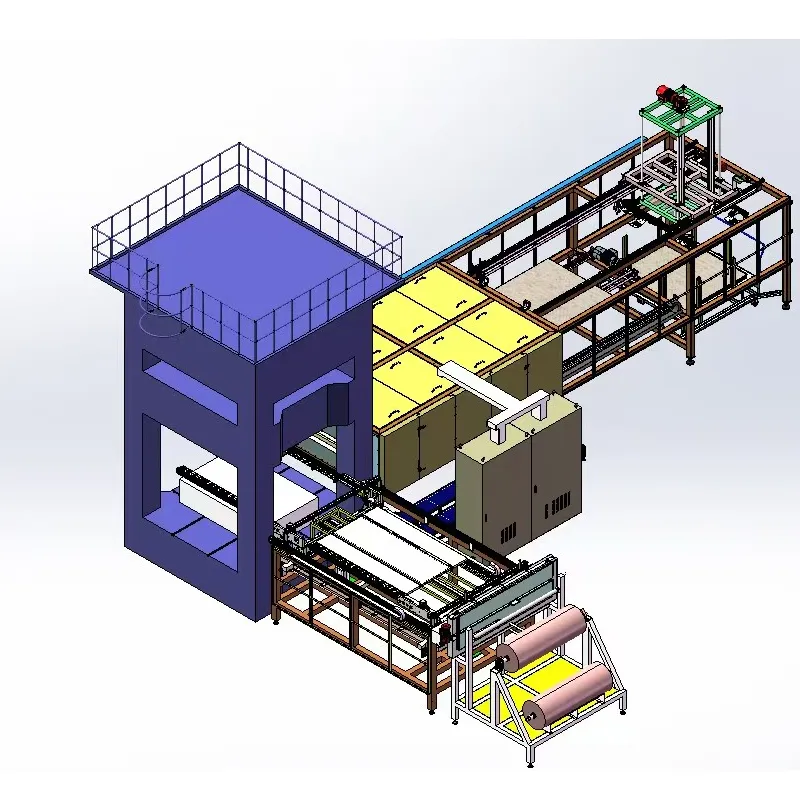

Panoramica del sistema

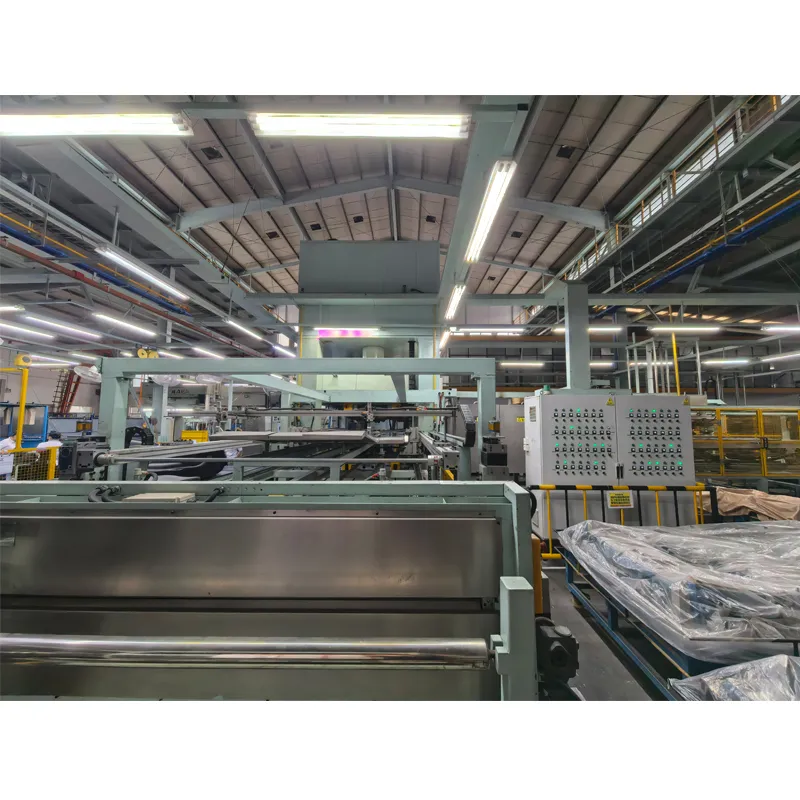

La linea di produzione è composta da diversi sottosistemi chiave che lavorano in sinergia per trasformare le materie prime in scudi termici finiti. Tra questi:

Meccanismo di alimentazione automatico

Il processo inizia con il sistema di alimentazione automatizzato, che impiega un meccanismo di presa ad aghi per prelevare e posizionare i materiali in modo sicuro. Questo metodo garantisce una presa salda su diversi tipi di materiali, inclusi materiali isolanti fibrosi e compositi, senza causare deformazioni. Il movimento di sollevamento verticale è azionato da un servomotore abbinato a un riduttore epicicloidale, garantendo un'accelerazione e una decelerazione fluide per un posizionamento preciso. Questa configurazione riduce al minimo le vibrazioni e le sollecitazioni meccaniche, contribuendo alla durata del sistema a lungo termine.

Sistema di trasporto

Il sistema di trasporto a cinghia trasporta i materiali tra le diverse fasi di produzione con elevata efficienza e rumorosità minima. Il movimento orizzontale è azionato da una trasmissione a cinghia sincrona controllata da convertitore di frequenza, che garantisce un movimento fluido e senza scossoni. L'utilizzo di cinghie di precisione elimina lo slittamento e garantisce un allineamento preciso dei materiali durante il passaggio attraverso le fasi di riscaldamento e formatura. Il sistema è progettato per ridurre al minimo la manutenzione e garantire un'elevata durata, anche in ambienti di funzionamento continuo.

Sistema di riscaldamento avanzato

Una fase critica nella produzione di scudi termici è il condizionamento termico dei materiali per garantirne la corretta formatura e l'integrità strutturale. Questa linea di produzione utilizza un sistema di riscaldamento ceramico multizona, in cui gli elementi riscaldanti sono disposti strategicamente per garantire una distribuzione uniforme della temperatura su tutta la superficie del materiale.

Le piastrelle riscaldanti in ceramica garantiscono un trasferimento di calore rapido e uniforme, riducendo il consumo energetico rispetto al riscaldamento a resistenza tradizionale.

Il controllo della temperatura multizona consente regolazioni precise nelle diverse sezioni del materiale, adattandosi a spessori e composizioni di materiali diversi.

Il monitoraggio della temperatura a circuito chiuso garantisce la stabilità, evitando surriscaldamenti o punti freddi che potrebbero compromettere la qualità del prodotto.

Questo approccio avanzato di riscaldamento garantisce che il materiale raggiunga la flessibilità ottimale prima di entrare nella fase di formatura, riducendo i difetti e migliorando i tassi di resa.

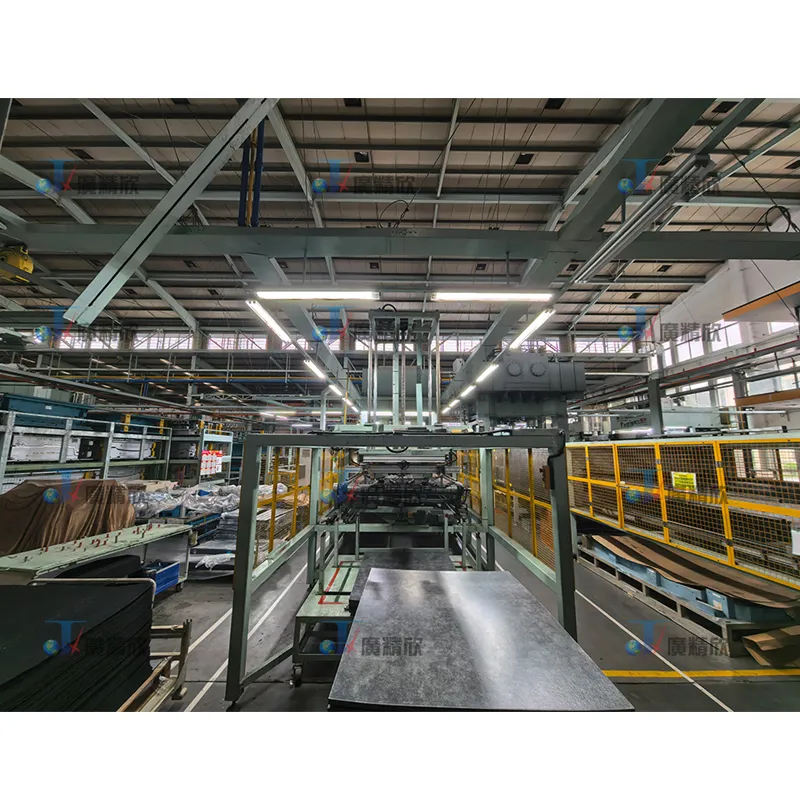

Processo di formatura e stampaggio

Una volta riscaldato uniformemente, il materiale viene trasferito nello stampo di formatura di precisione. Lo stampo è realizzato in acciaio per utensili di alta qualità o materiali compositi per resistere a sollecitazioni termiche e meccaniche prolungate. Le caratteristiche principali includono:

Progettazione della cavità ad alta precisione, che garantisce accuratezza dimensionale e ripetibilità.

Serraggio idraulico o servoassistito, che garantisce una pressione costante per una formatura senza difetti.

Compatibilità con stampi a cambio rapido, che consente transizioni rapide tra diversi design di prodotto.

Il processo di formatura è attentamente controllato per evitare allungamenti o strappi del materiale, garantendo che ogni scudo termico soddisfi i rigorosi standard del settore automobilistico.

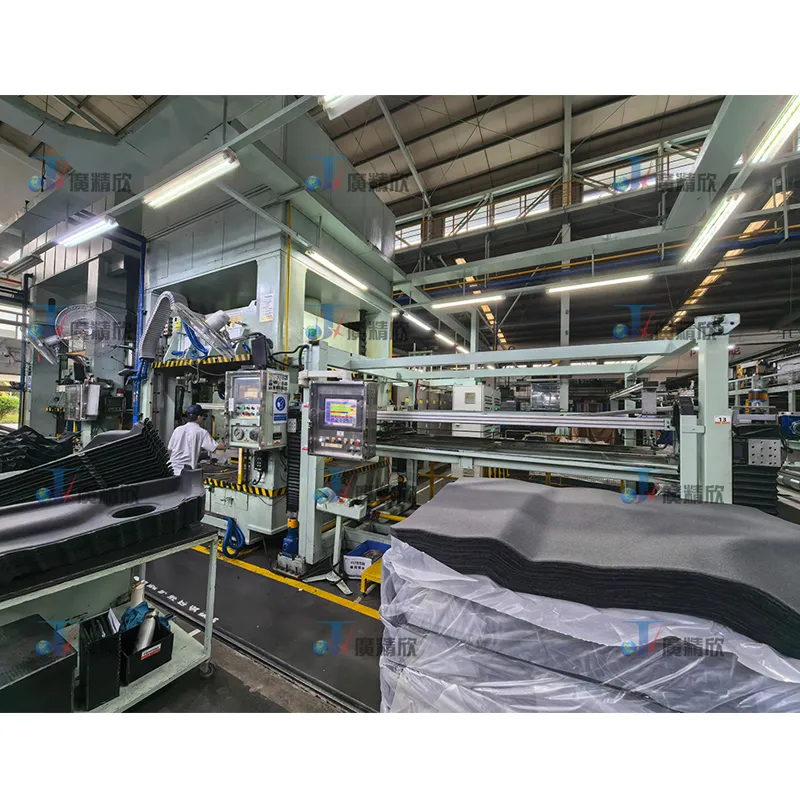

Movimentazione e scarico dei materiali

Dopo la formatura, gli scudi termici finiti vengono trasportati fuori dallo stampo tramite un sistema di cinghie a maglie di acciaio inossidabile. Questa configurazione impedisce l'adesione del materiale e consente la movimentazione delicata di componenti delicati. Il meccanismo di scarico è azionato da un azionamento a frequenza variabile (VFD) e da una cinghia sincrona, garantendo un funzionamento fluido e silenzioso.

Per una maggiore flessibilità, il sistema incorpora pinze regolabili e guide di posizionamento, consentendo la compatibilità con diverse dimensioni e forme di prodotto senza dover effettuare riconfigurazioni complesse.

Vantaggi principali della linea di produzione

Alta efficienza e velocità

Con un tempo di ciclo di soli 60 secondi per pezzo, questa linea di produzione è ottimizzata per la produzione su larga scala, rendendola ideale per i fornitori del settore automobilistico con tempi di produzione stringenti. La perfetta integrazione di alimentazione, riscaldamento e formatura automatizzati riduce al minimo i tempi morti, massimizzando la produttività.

Precisione e stabilità del processo

La combinazione di movimenti servoassistiti, trasmissioni a cinghia sincronizzate e controllo della temperatura a circuito chiuso garantisce una qualità costante del prodotto. L'eliminazione del gioco meccanico e delle variazioni termiche riduce il tasso di scarti e migliora l'affidabilità a lungo termine.

Riscaldamento a risparmio energetico

Il sistema di riscaldamento in ceramica garantisce una distribuzione del calore rapida e uniforme, riducendo significativamente il consumo energetico rispetto ai metodi di riscaldamento convenzionali. Il controllo multizona ottimizza ulteriormente l'efficienza termica, riducendo i costi operativi.

Flessibilità per la produzione multiprodotto

La linea di produzione è progettata per adattarsi a diverse dimensioni di scudi termici e tipi di materiali con regolazioni minime. Gli utensili a cambio rapido e le impostazioni programmabili consentono transizioni rapide tra diversi lotti di prodotto, rendendola ideale per ambienti di produzione just-in-time (JIT).

Design silenzioso e di facile utilizzo per l'operatore

L'utilizzo di cinghie sincrone, servocomandi e meccanismi antivibranti garantisce un funzionamento silenzioso, migliorando l'ergonomia del posto di lavoro. Inoltre, i sistemi di movimentazione automatizzati riducono il lavoro manuale, migliorando la sicurezza e la produttività dei lavoratori.

Applicazioni industriali e prontezza per il futuro

Questa linea di produzione di scudi termici è particolarmente adatta per gli OEM del settore automobilistico e i fornitori di primo livello specializzati in componenti per la gestione termica. La sua capacità di produrre cuscinetti isolanti ad alta precisione ad alta velocità la rende preziosa per i veicoli elettrici (EV), dove la protezione termica è fondamentale per i sistemi di batterie e l'elettronica di potenza.