- afrikkalainen

- arabia

- Valko-Venäjän

- Bulgaria

- kiinalainen

- hollantilainen

- englanti

- suomi

- ranskalainen

- saksa

- kreikkalainen

- Unkari

- Indonesia

- irlantilainen

- italialainen

- Japani

- Korealainen

- Latina

- Malaiji

- Mongolialainen

- portugali

- venäjä

- Serbialainen

- espanjaa

- Ruotsin

- thaimaalainen

- Turkki

- Ukrainalainen

- uzbekki

- vietnam

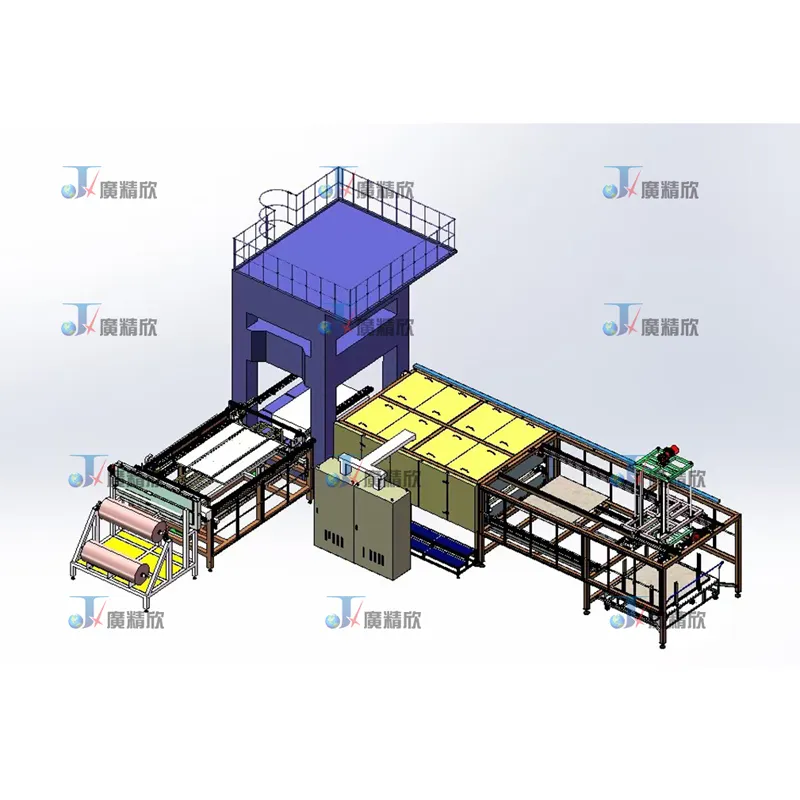

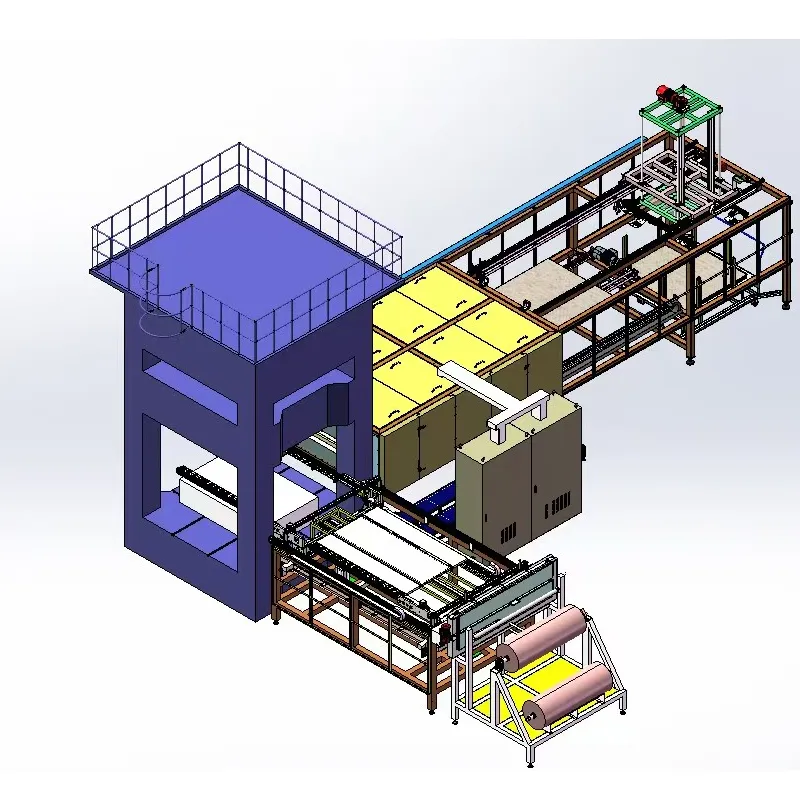

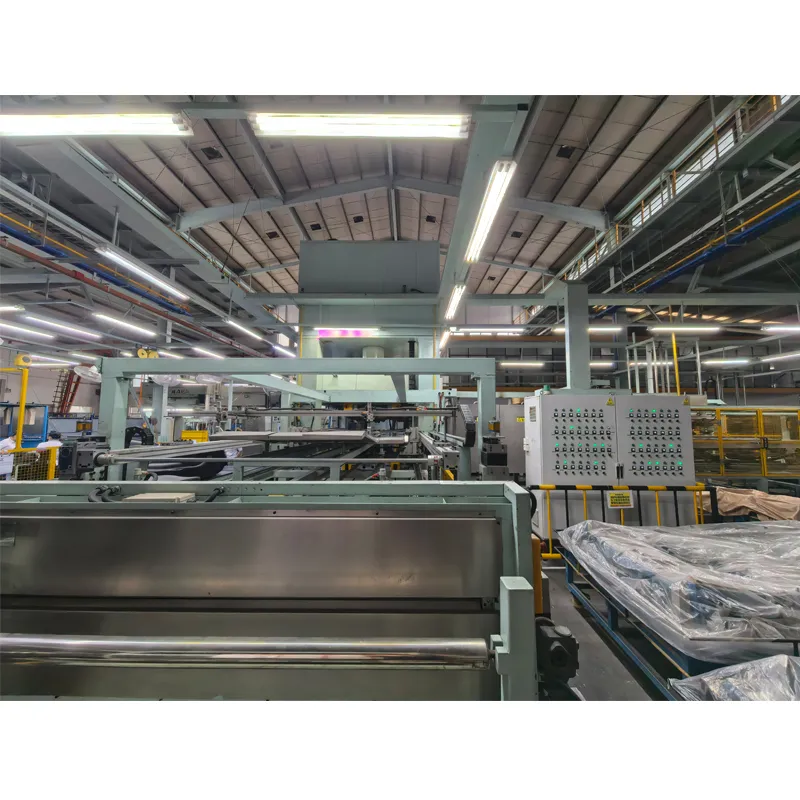

Järjestelmän yleiskatsaus

Tuotantolinja koostuu useista keskeisistä osajärjestelmistä, jotka toimivat harmonisesti raaka-aineiden muuntamiseksi valmiiksi lämpökilviksi. Näitä ovat:

Automaattinen syöttömekanismi

Prosessi alkaa automaattisella syöttöjärjestelmällä, jossa käytetään neulatarrainta materiaalien turvalliseen poimimiseen ja asettamiseen. Tämä menetelmä varmistaa tukevan otteen erityyppisistä materiaaleista, mukaan lukien kuitu- ja komposiittieristemateriaaleista, aiheuttamatta muodonmuutoksia. Pystysuuntaista nostoliikettä ohjaa servomoottori ja planeettavaihteisto, mikä varmistaa tasaisen kiihdytyksen ja hidastuksen tarkkaa paikannusta varten. Tämä järjestely minimoi tärinän ja mekaanisen rasituksen, mikä edistää järjestelmän pitkäaikaista kestävyyttä.

Kuljetusjärjestelmä

Hihnakäyttöinen kuljetusjärjestelmä kuljettaa materiaaleja eri tuotantovaiheiden välillä tehokkaasti ja minimaalisella melulla. Vaakasuora liike tapahtuu taajuusmuuttajaohjatulla synkronisella hihnakäytöllä, joka tarjoaa tasaisen ja nykimättömän liikkeen. Tarkkuussuunniteltujen hihnojen käyttö poistaa liukumisen ja varmistaa materiaalien tarkan kohdistuksen niiden liikkuessa lämmitys- ja muovausvaiheiden läpi. Järjestelmä on suunniteltu vähäistä huoltoa vaativaksi ja kestäväksi myös jatkuvassa käytössä.

Edistynyt lämmitysjärjestelmä

Lämpökilpien tuotannon kriittinen vaihe on materiaalien lämpökäsittely asianmukaisen muovauksen ja rakenteellisen eheyden varmistamiseksi. Tässä tuotantolinjassa käytetään monivyöhykkeistä keraamista lämmitysjärjestelmää, jossa lämmityselementit on järjestetty strategisesti tasaisen lämpötilan jakautumisen aikaansaamiseksi koko materiaalin pinnalle.

Keraamiset lämmityslevyt tarjoavat nopean ja tasaisen lämmönsiirron, mikä vähentää energiankulutusta perinteiseen vastuslämmitykseen verrattuna.

Monialueinen lämpötilan säätö mahdollistaa tarkat säädöt materiaalin eri osissa, mikä mahdollistaa erilaisten paksuuksien ja materiaalikoostumusten mukautumisen.

Suljetun silmukan lämpötilanvalvonta varmistaa vakauden ja estää ylikuumenemisen tai kylmät kohdat, jotka voisivat vaarantaa tuotteen laadun.

Tämä edistynyt lämmitysmenetelmä varmistaa, että materiaali saavuttaa optimaalisen taipuisuuden ennen muovausvaiheeseen siirtymistä, mikä vähentää virheitä ja parantaa saantoa.

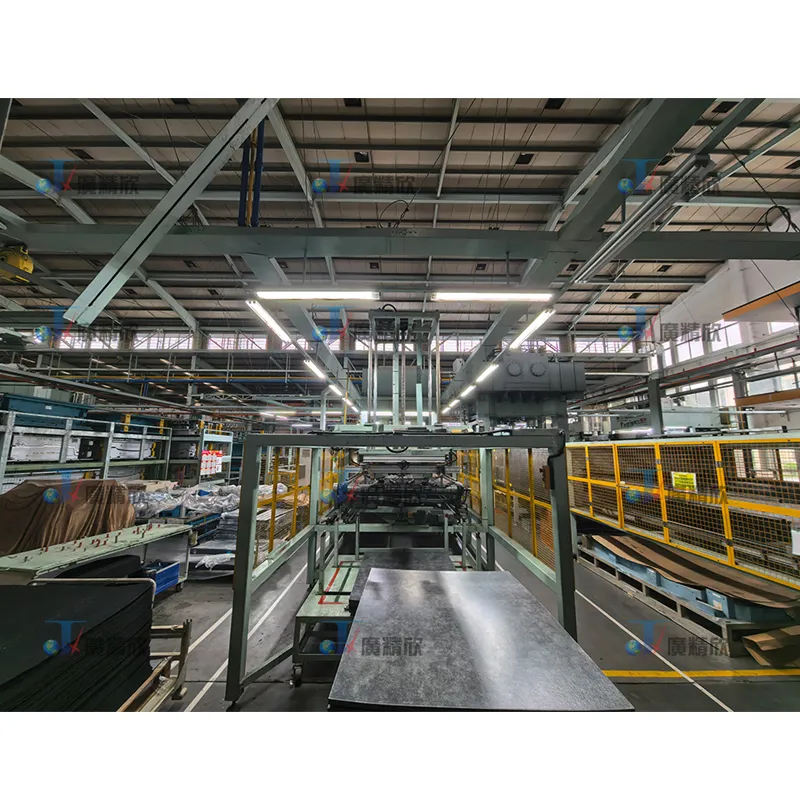

Muovaus- ja muovausprosessi

Kun materiaali on kuumennettu tasaisesti, se siirretään tarkkuusmuottiin. Muotti on valmistettu korkealaatuisesta työkaluteräksestä tai komposiittimateriaaleista kestämään pitkäaikaista lämpö- ja mekaanista rasitusta. Tärkeimpiä ominaisuuksia ovat:

Tarkka ontelosuunnittelu, joka varmistaa mittatarkkuuden ja toistettavuuden.

Hydraulinen tai servokäyttöinen puristus, joka tarjoaa tasaisen paineen virheetöntä muovausta varten.

Nopeasti vaihdettavien muottien yhteensopivuus, mikä mahdollistaa nopeat siirtymät eri tuotemallien välillä.

Muovausprosessia valvotaan huolellisesti materiaalin venymisen ja repeämisen välttämiseksi, mikä varmistaa, että jokainen lämpösuoja täyttää autoteollisuuden tiukat standardit.

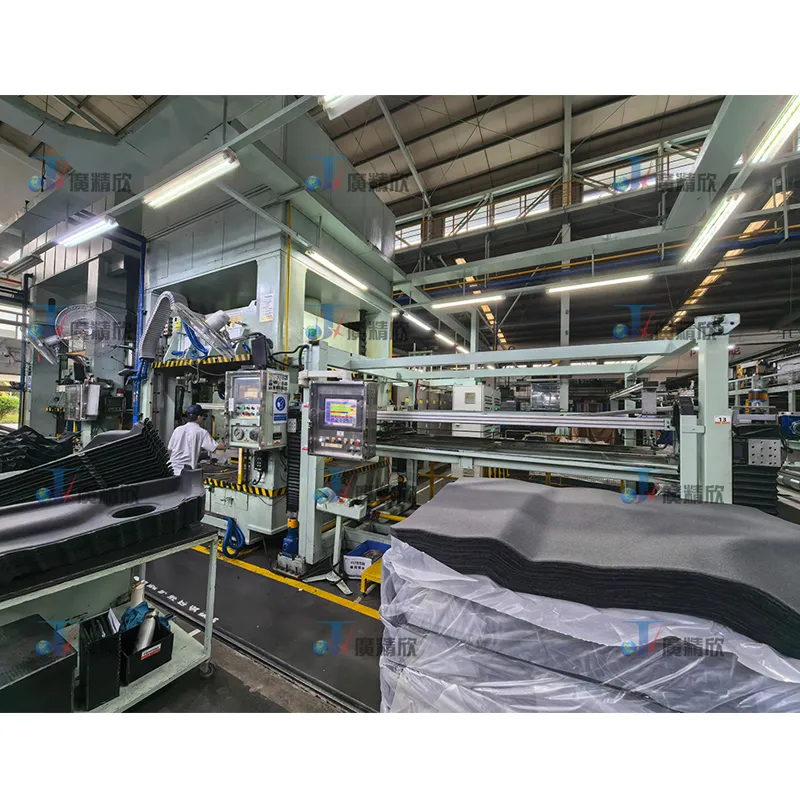

Materiaalinkäsittely ja purku

Muovauksen jälkeen valmiit lämpösuojat kuljetetaan muotista ulos ruostumattomasta teräksestä valmistetulla verkkohihnajärjestelmällä. Tämä rakenne estää materiaalin tarttumisen ja mahdollistaa herkkien osien hellävaraisen käsittelyn. Purkumekanismia ohjaa taajuusmuuttajakäyttö (VFD) ja synkronihihna, mikä varmistaa sujuvan ja hiljaisen toiminnan.

Järjestelmään on lisätty säädettävät tarttujat ja paikannusohjaimet, jotka mahdollistavat yhteensopivuuden useiden tuotekokojen ja -muotojen kanssa ilman laajaa uudelleenkonfigurointia.

Tuotantolinjan tärkeimmät edut

Korkea tehokkuus ja nopeus

Vain 60 sekunnin kappalekohtaisen sykliajan ansiosta tämä tuotantolinja on optimoitu suurten volyymien valmistukseen, mikä tekee siitä ihanteellisen autoteollisuuden toimittajille, joilla on vaativat tuotantoaikataulut. Automaattisen syötön, lämmityksen ja muovauksen saumaton integrointi minimoi seisokkiajan ja maksimoi läpimenon.

Tarkkuus ja prosessin vakaus

Servokäyttöisten liikkeiden, synkronoitujen hihnakäyttöjen ja suljetun piirin lämpötilansäädön yhdistelmä varmistaa tasaisen tuotteen laadun. Mekaanisen välyksen ja lämpötilavaihteluiden poistaminen vähentää hylkymääriä ja parantaa pitkäaikaista luotettavuutta.

Energiatehokas lämmitys

Keraaminen lämmitysjärjestelmä jakaa lämmön nopeasti ja tasaisesti, mikä vähentää merkittävästi energiankulutusta perinteisiin lämmitysmenetelmiin verrattuna. Monialueohjaus optimoi lämpötehokkuutta entisestään ja alentaa käyttökustannuksia.

Joustavuutta monituotevalmistukseen

Tuotantolinja on suunniteltu siten, että se pystyy käsittelemään erilaisia lämpökilpikokoja ja -materiaaleja minimaalisilla säätömahdollisuuksilla. Pikavaihtotyökalut ja ohjelmoitavat asetukset mahdollistavat nopeat siirtymät eri tuote-erien välillä, mikä tekee siitä ihanteellisen just-in-time (JIT) -tuotantoympäristöihin.

Hiljainen ja käyttäjäystävällinen muotoilu

Synkronihihnojen, servo-ohjainten ja tärinänvaimennettujen mekanismien käyttö varmistaa hiljaisen toiminnan ja parantaa työpaikan ergonomiaa. Lisäksi automatisoidut käsittelyjärjestelmät vähentävät manuaalista työtä, mikä parantaa työntekijöiden turvallisuutta ja tuottavuutta.

Teollisuussovellukset ja tulevaisuuden valmiudet

Tämä lämpökilpien tuotantolinja sopii erityisesti autoteollisuuden laitevalmistajille ja lämmönhallintakomponentteihin erikoistuneille Tier-1-toimittajille. Sen kyky tuottaa erittäin tarkkoja eristystyynyjä suurilla nopeuksilla tekee siitä korvaamattoman sähköajoneuvoissa, joissa lämpösuojaus on kriittisen tärkeää akkujärjestelmille ja tehoelektroniikalle.