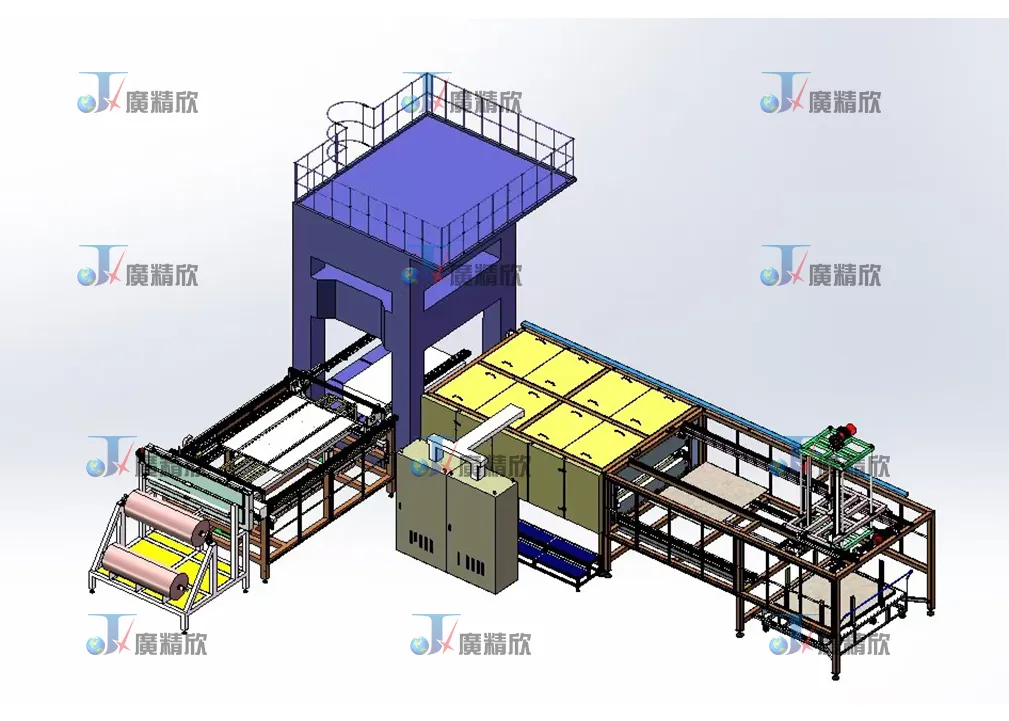

Systemöversikt

Produktionslinjen består av flera viktiga delsystem som arbetar i harmoni för att omvandla råmaterial till färdiga värmesköldar. Dessa inkluderar:

Automatisk matningsmekanism

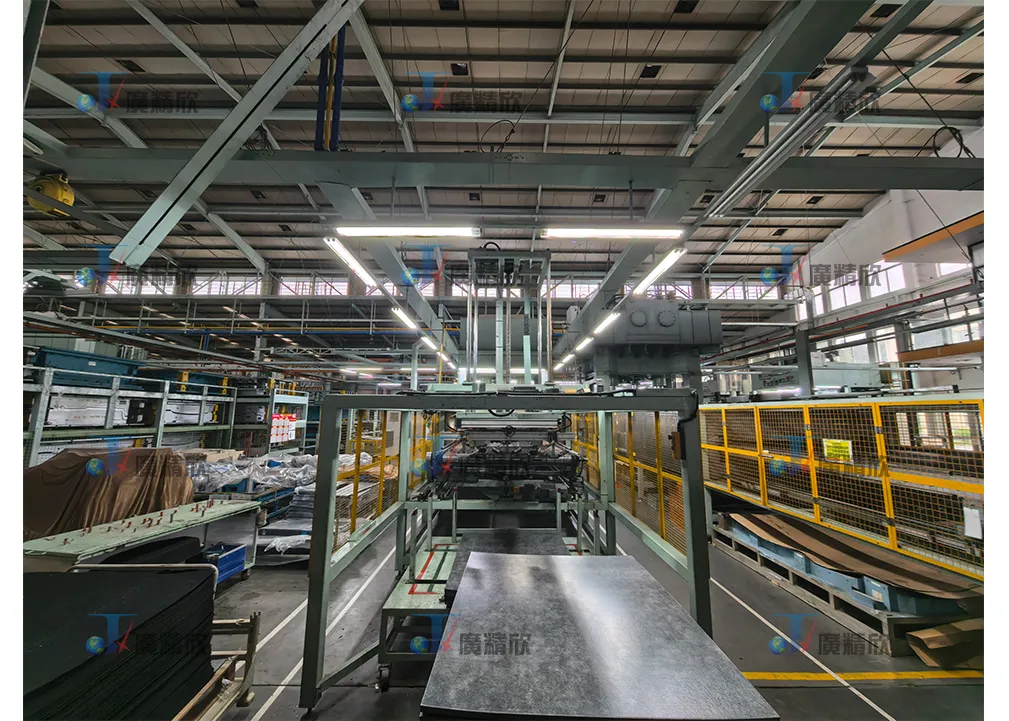

Processen börjar med det automatiserade matningssystemet, som använder en nålgripmekanism för att säkert plocka och placera material. Denna metod säkerställer ett fast grepp om olika materialtyper, inklusive fiber- och kompositisoleringsmaterial, utan att orsaka deformation. Den vertikala lyftrörelsen drivs av en servomotor i kombination med en planetväxel, vilket säkerställer jämn acceleration och retardation för exakt positionering. Denna konfiguration minimerar vibrationer och mekanisk stress, vilket bidrar till systemets långsiktiga hållbarhet.

Transportsystem

Det remdrivna transportsystemet transporterar material mellan olika produktionssteg med hög effektivitet och minimalt buller. Den horisontella rörelsen drivs av en frekvensomvandlarstyrd synkron remdrift, vilket ger en jämn och ryckfri rörelse. Användningen av precisionstillverkade remmar eliminerar glidning och säkerställer korrekt uppriktning av material när de rör sig genom uppvärmnings- och formningsstegen. Systemet är konstruerat för lågt underhåll och hög hållbarhet, även i kontinuerliga driftsmiljöer.

Avancerat värmesystem

En kritisk fas i tillverkningen av värmesköldar är den termiska konditioneringen av materialen för att säkerställa korrekt formning och strukturell integritet. Denna produktionslinje använder ett keramiskt värmesystem med flera zoner, där värmeelementen är strategiskt arrangerade för att ge en jämn temperaturfördelning över hela materialytan.

Keramiska värmeplattor ger snabb och jämn värmeöverföring, vilket minskar energiförbrukningen jämfört med traditionell motståndsvärme.

Flerzonstemperaturkontroll möjliggör exakta justeringar i olika materialsektioner, vilket möjliggör varierande tjocklekar och materialsammansättningar.

Sluten temperaturövervakning säkerställer stabilitet och förhindrar överhettning eller kalla punkter som kan äventyra produktkvaliteten.

Denna avancerade uppvärmningsmetod säkerställer att materialet når optimal böjlighet innan det går in i formningsstadiet, vilket minskar defekter och förbättrar utbytet.

Formnings- och gjutningsprocess

När materialet är jämnt uppvärmt överförs det till precisionsformen. Formen är tillverkad av högkvalitativt verktygsstål eller kompositmaterial för att motstå långvarig termisk och mekanisk belastning. Viktiga funktioner inkluderar:

Högprecisions kavitetsdesign, vilket säkerställer måttnoggrannhet och repeterbarhet.

Hydraulisk eller servodriven fastspänning, vilket ger jämnt tryck för defektfri formning.

Snabbkompatibilitet med formmutbyten, vilket möjliggör snabba övergångar mellan olika produktdesigner.

Formningsprocessen kontrolleras noggrant för att undvika att materialet sträcks eller rivs sönder, vilket säkerställer att varje värmesköld uppfyller strikta standarder inom bilindustrin.

Materialhantering och lossning

Efter formning transporteras de färdiga värmesköldarna ut ur formen med hjälp av ett bandsystem av rostfritt stål. Denna design förhindrar att materialet fastnar och möjliggör en varsam hantering av ömtåliga delar. Avlastningsmekanismen drivs av en variabel frekvensdrivning (VFD) och ett synkront band, vilket säkerställer en smidig och tyst drift.

För ökad flexibilitet har systemet justerbara gripdon och positioneringsguider, vilket möjliggör kompatibilitet med flera produktstorlekar och former utan omfattande omkonfigurering.

Viktiga fördelar med produktionslinjen

Hög effektivitet och hastighet

Med en cykeltid på bara 60 sekunder per styck är denna produktionslinje optimerad för tillverkning i hög volym, vilket gör den idealisk för fordonsleverantörer med krävande produktionsscheman. Den sömlösa integrationen av automatiserad matning, uppvärmning och formning minimerar tomgångstiden och maximerar genomströmningen.

Precision och processstabilitet

Kombinationen av servodrivna rörelser, synkroniserade remdrifter och sluten temperaturkontroll säkerställer en jämn produktkvalitet. Elimineringen av mekaniskt glapp och termiska variationer minskar kassationsnivåerna och förbättrar den långsiktiga tillförlitligheten.

Energieffektiv uppvärmning

Det keramiska värmesystemet ger snabb och jämn värmefördelning, vilket avsevärt minskar energiförbrukningen jämfört med konventionella uppvärmningsmetoder. Flerzonsstyrningen optimerar ytterligare den termiska effektiviteten och sänker driftskostnaderna.

Flexibilitet för tillverkning av flera produkter

Produktionslinjen är utformad för att hantera olika värmesköldstorlekar och materialtyper med minimala justeringar. Snabbväxlingsverktyg och programmerbara inställningar möjliggör snabba övergångar mellan olika produktbatcher, vilket gör den idealisk för just-in-time (JIT) tillverkningsmiljöer.

Låg ljudnivå och användarvänlig design

Användningen av synkrona remmar, servostyrningar och vibrationsdämpade mekanismer säkerställer tyst drift, vilket förbättrar ergonomin på arbetsplatsen. Dessutom minskar de automatiserade hanteringssystemen manuellt arbete, vilket ökar arbetssäkerheten och produktiviteten.

Branschapplikationer och framtidsberedskap

Denna produktionslinje för värmesköldar är särskilt lämpad för fordonstillverkare och Tier-1-leverantörer som specialiserar sig på komponenter för värmehantering. Dess förmåga att producera högprecisionsisoleringsdynor i höga hastigheter gör den ovärderlig för elfordon (EV), där termiskt skydd är avgörande för batterisystem och kraftelektronik.