- afrikanisch

- Arabisch

- Weißrussisch

- bulgarisch

- chinesisch

- Niederländisch

- Englisch

- finnisch

- Französisch

- Deutsch

- griechisch

- ungarisch

- Indonesisch

- irisch

- Italienisch

- japanisch

- Koreanisch

- lateinisch

- malaiisch

- mongolisch

- Portugiesisch

- Russisch

- serbisch

- Spanisch

- Schwedisch

- Thai

- Türkisch

- ukrainisch

- Usbekisch

- Vietnamesisch

Anwendung der Trockenprozesstechnologie bei der Herstellung von Automobilen und verwandten Produkten

Anwendungsbereiche

Autohimmel: Das Trockenverfahren spielt bei der Herstellung von Autohimmeln eine entscheidende Rolle. Dabei handelt es sich um die Innenverkleidung von Fahrzeugen. Ein gut verarbeiteter Dachhimmel sorgt nicht nur für ein ästhetisch ansprechendes Interieur, sondern trägt auch zur Schalldämmung und Hitzebeständigkeit bei. Das Trockenverfahren ermöglicht die Herstellung von Dachhimmeln mit präzisen Formen und hochwertigen Oberflächen, die den Vibrationen und Umweltbedingungen im Fahrzeug standhalten.

Teppiche: Ein weiteres wichtiges Anwendungsgebiet sind Autoteppiche. Teppiche müssen strapazierfähig, schmutzabweisend und an die unregelmäßigen Bodenformen von Fahrzeugen anpassbar sein. Das Trockenverfahren ermöglicht die Herstellung von Teppichen mit hervorragender Textur und Dimensionsstabilität, die eine perfekte Passform im Fahrzeuginnenraum gewährleisten.

Garderobenständer: Garderobenständer in Fahrzeugen, die sich oft im Heck- oder Seitenfach befinden, erfordern Materialien und Herstellungsverfahren, die das Gewicht hängender Gegenstände tragen und dem täglichen Gebrauch standhalten. Das Trockenverfahren ermöglicht die Herstellung von Garderobenständern mit ausreichender Festigkeit und glatter Oberfläche.

Vorderwände: Die Vorderwände eines Fahrzeugs, die Teil der Innenraumstruktur sind, müssen stabil und hochwertig verarbeitet sein. Im Trockenverfahren werden Vorderwände hergestellt, die den Sicherheits- und Ästhetikanforderungen moderner Automobile gerecht werden.

Details zum Produktionsprozess

Wärmequellen im Trockenprozess

Heißluftzirkulation: Bei diesem Verfahren wird Heißluft um die zu verarbeitenden Materialien zirkuliert. Dabei kommen spezielle Öfen oder Heizkammern zum Einsatz. Die Heißluft erwärmt die Materialien, beispielsweise die Grundmaterialien für Dachhimmel oder Teppiche, gleichmäßig. Diese gleichmäßige Erwärmung stellt sicher, dass die Materialien die gewünschte Temperatur für die nachfolgenden Verarbeitungsschritte erreichen. Das Zirkulationssystem sorgt für eine konstante Temperatur in der gesamten Kammer, minimiert Temperaturgradienten und gewährleistet eine gleichmäßige Behandlung der Produkte.

Infrarot-Keramik: Infrarot-Keramikstrahler emittieren Infrarotstrahlung. Richten Sie diese Strahler auf die Materialien, werden die Infrarotstrahlen von deren Oberfläche absorbiert. Diese Absorption bringt die Moleküle im Material zum Schwingen und erzeugt Wärme. Diese Methode ist hocheffizient, da sie die Materialoberfläche schnell erwärmt, ohne die umgebende Luft so stark zu erwärmen wie die zirkulierende Warmluft. Sie eignet sich besonders für Materialien, die eine schnelle und präzise Erwärmung erfordern, wie beispielsweise einige synthetische Stoffe in Dachhimmeln.

Ölheizplatte: Ölheizplatten sind eine weitere Wärmequelle im Trockenverfahren. Diese Platten sind mit wärmeleitendem Öl gefüllt. Wenn ein elektrisches Heizelement das Öl erhitzt, wird die Wärme auf die Plattenoberfläche übertragen. Die zu verarbeitenden Materialien werden mit der Heizplatte in Kontakt gebracht. Die Ölheizplatte bietet eine stabile und gleichmäßige Wärmequelle, was für Prozesse von Vorteil ist, die eine spezifische und konstante Temperatur erfordern, wie beispielsweise die Formgebung bestimmter Kunststoffkomponenten in Garderobenständern.

Lichtwellenheizung: Bei der Lichtwellenheizung, auch Strahlungsheizung genannt, werden hochintensive Lichtquellen verwendet. Diese Lichtwellen werden von den Materialien absorbiert und wandeln Lichtenergie in Wärmeenergie um. Diese Heizmethode kann sehr schnell sein und wird häufig eingesetzt, wenn eine schnelle Erwärmung erforderlich ist, beispielsweise in der Vorwärmphase bei der Herstellung von Frontwandkomponenten.

Kaltformen

Nachdem die Materialien mit einem der oben genannten Verfahren erhitzt wurden, werden sie kaltgeformt. Dabei werden die erhitzten Materialien bei Raumtemperatur oder relativ niedriger Temperatur in eine Form gegeben. Die Form der Form bestimmt die endgültige Form des Produkts. Beim Abkühlen in der Form verfestigen sich die erhitzten Materialien und nehmen die Form der Form an. Dieser Prozess trägt dazu bei, präzise Formen und Maßgenauigkeit zu erreichen. Die Kaltformung trägt außerdem zur Strukturfixierung der Materialien bei und verbessert ihre mechanischen Eigenschaften.

Vorteile des Trockenverfahrens

Energieeffizienz: Im Vergleich zu einigen Nassverfahren kann das Trockenverfahren energieeffizienter sein. Beispielsweise übertragen Infrarot-Keramik- und Lichtwellen-Heizverfahren die Energie direkt auf die Materialien und reduzieren so den Wärmeverlust an die Umgebung. Heißluftzirkulationssysteme können zudem optimiert werden, um Wärme zu recyceln und wiederzuverwenden und so den Energieverbrauch zu minimieren.

Sauber und umweltfreundlich: Da beim Trockenverfahren im Gegensatz zu Nassverfahren keine großen Mengen flüssiger Substanzen wie Klebstoffe verwendet werden, entsteht weniger Abfall und es ist generell umweltfreundlicher. Die Entsorgung flüssiger Abfälle oder das Trocknen nass beschichteter Materialien entfällt, was den Produktionsprozess vereinfacht und die Umweltbelastung reduziert.

Vielseitigkeit: Das Trockenverfahren kann auf eine Vielzahl von Materialien angewendet werden, darunter verschiedene synthetische Gewebe, Kunststoffe und Verbundwerkstoffe. Diese Vielseitigkeit ermöglicht es Herstellern, die am besten geeigneten Materialien für verschiedene Automobilkomponenten basierend auf Leistungsanforderungen, Kosten und ästhetischen Aspekten auszuwählen.

Zusammenfassend lässt sich sagen, dass das Trockenverfahren mit seinen vielfältigen Wärmequellen und der Kaltformtechnik eine zuverlässige und effiziente Lösung für die Herstellung von Autohimmeln, Teppichen, Garderobenständern, Frontwänden und ähnlichen Produkten bietet. Es spielt weiterhin eine wichtige Rolle bei der Erfüllung der hohen Qualitäts- und Volumenanforderungen der Automobilindustrie.

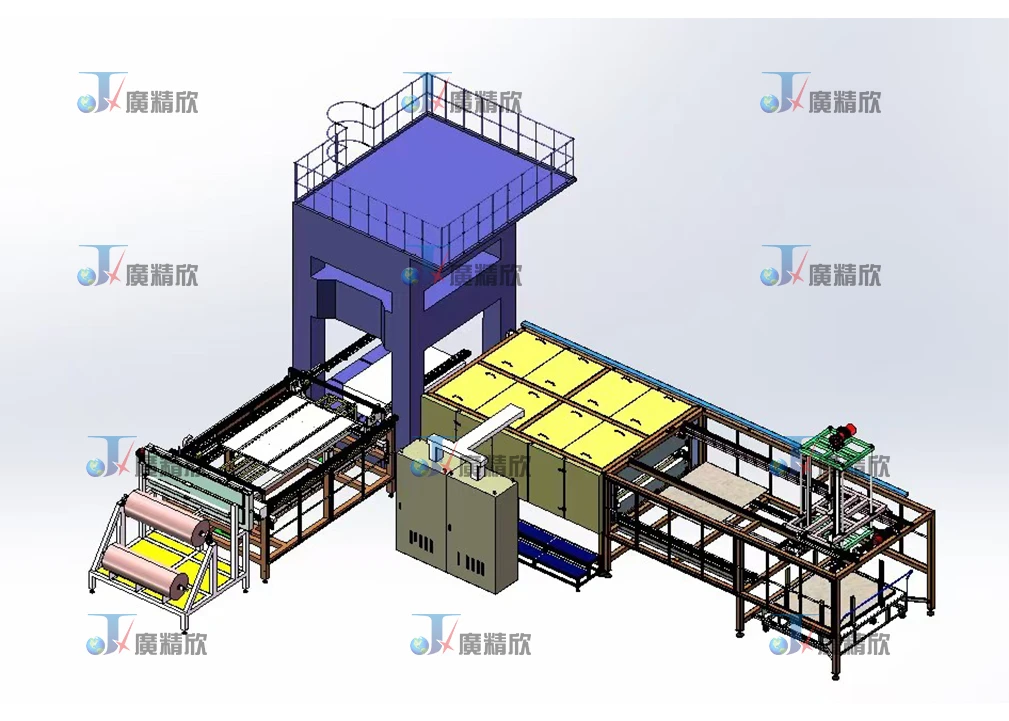

- Nassproduktionslinie für Autodachhimmel

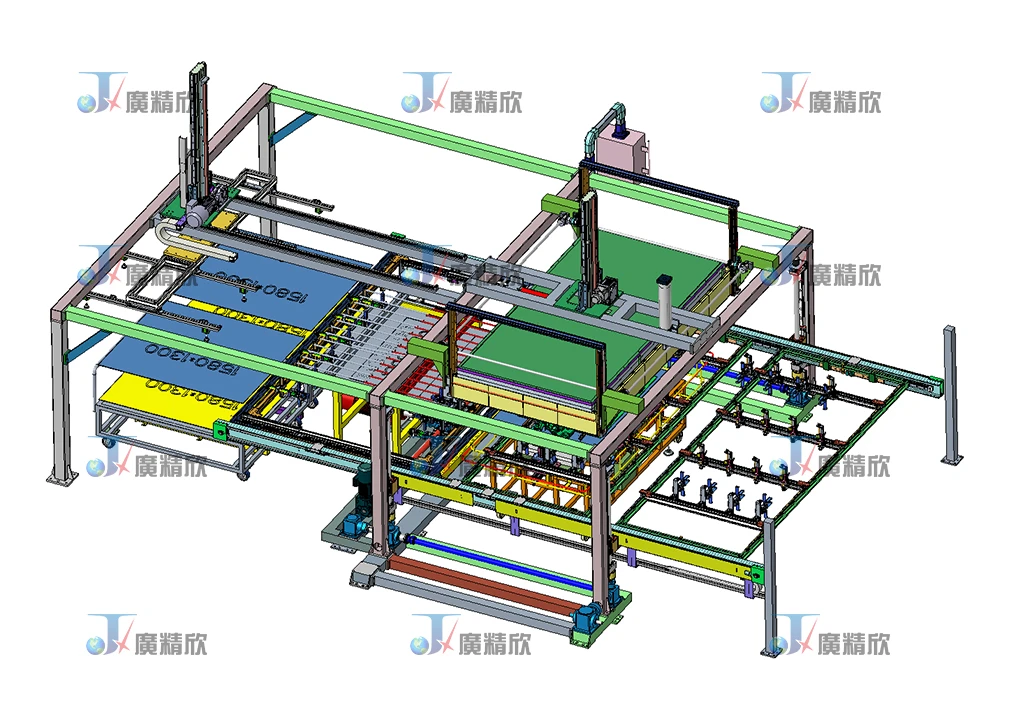

- Produktionslinie für trockene Autohimmel

- Laminieranlage für Automobilgewebe

- Produktionslinie für Automobilteppiche

- Produktionslinie für Schalldämmmatten für Radkästen und Innenräume

- Innenschneideausrüstung

- Fließband für Autodachhimmel

- Innenform und -form

- Produktionshilfsausrüstung

- Heim

- Produkte

- Nassproduktionslinie für Autodachhimmel

- Produktionslinie für trockene Autohimmel

- Laminieranlage für Automobilgewebe

- Produktionslinie für Automobilteppiche

- Produktionslinie für Schalldämmmatten für Radkästen und Innenräume

- Innenschneideausrüstung

- Fließband für Autodachhimmel

- Innenform und -form

- Produktionshilfsausrüstung

- Anwendung

- Über uns

- Ressourcen

- Nachricht

- Kontakt

- Vorgestellte Produkte