Toepassing van droge procestechnologie bij de productie van auto's en aanverwante producten

Toepassingsgebieden

Hemelbekleding voor auto's: Het droge proces speelt een cruciale rol bij de productie van hemelbekleding voor auto's. Dit zijn de plafondbekledingen van voertuigen. Een goed gemaakte hemelbekleding zorgt niet alleen voor een esthetisch aantrekkelijk interieur, maar draagt ook bij aan geluidsisolatie en warmtebestendigheid. Het droge proces maakt het mogelijk om hemelbekleding te creëren met precieze vormen en hoogwaardige afwerkingen die bestand zijn tegen de trillingen en omgevingsomstandigheden in een voertuig.

Tapijten: Autotapijten zijn een ander belangrijk toepassingsgebied. Tapijten moeten duurzaam, vlekbestendig en flexibel zijn en zich aanpassen aan de onregelmatige vormen van de vloer van voertuigen. Het droge proces maakt de productie van tapijten met een uitstekende textuur en maatvastheid mogelijk, waardoor ze perfect in het interieur van de auto passen.

Kapstokken: Kapstokken in voertuigen, vaak in de achter- of zijcompartimenten, vereisen materialen en productieprocessen die het gewicht van hangende items kunnen dragen en bestand zijn tegen dagelijks gebruik. Het droge proces helpt bij het creëren van kapstokken met voldoende sterkte en een gladde oppervlakteafwerking.

Voorwanden: De voorwanden van een voertuig, die deel uitmaken van de binnenstructuur, moeten sterk en goed afgewerkt zijn. Het droogproces wordt gebruikt om voorwanden te produceren die voldoen aan de veiligheids- en esthetische eisen van moderne auto's.

Productieprocesdetails

Warmtebronnen in het droge proces

Heteluchtcirculatie: Bij deze methode circuleert hete lucht rond de te verwerken materialen. Hiervoor worden speciale ovens of verwarmingskamers gebruikt. De hete lucht verwarmt de materialen gelijkmatig, zoals de basismaterialen voor dakhemels of tapijten. Deze gelijkmatige verwarming zorgt ervoor dat de materialen de gewenste temperatuur bereiken voor de volgende verwerkingsstappen. Het circulatiesysteem is ontworpen om een constante temperatuur in de kamer te handhaven, waardoor temperatuurverschillen worden geminimaliseerd en een gelijkmatige behandeling van de producten wordt gegarandeerd.

Infraroodkeramiek: Infraroodkeramiek wordt gebruikt om infraroodstraling uit te zenden. Wanneer deze stralers op de materialen worden gericht, worden de infraroodstralen geabsorbeerd door het oppervlak van de materialen. Deze absorptie zorgt ervoor dat de moleculen in de materialen trillen, waardoor warmte ontstaat. Deze methode is zeer efficiënt omdat het het oppervlak van de materialen snel verwarmt zonder de omringende lucht zoveel te verwarmen als bij warmeluchtcirculatie. Het is met name handig voor materialen die snel en nauwkeurig moeten worden verwarmd, zoals sommige synthetische stoffen die in dakhemels worden gebruikt.

Olieverwarmingsplaat: Olieverwarmingsplaten zijn een andere warmtebron in het droge proces. Deze platen zijn gevuld met warmtegeleidende olie. Wanneer een elektrisch verwarmingselement de olie verwarmt, wordt de warmte overgedragen naar het oppervlak van de plaat. De te bewerken materialen komen in contact met de verwarmde plaat. De olieverwarmingsplaat biedt een stabiele en gelijkmatige warmtebron, wat gunstig is voor processen die een specifieke en constante temperatuur vereisen, zoals het vormen van bepaalde kunststofonderdelen in kapstokken.

Lichtgolfverwarming: Lichtgolfverwarming, ook wel stralingsverwarming genoemd, maakt gebruik van lichtbronnen met een hoge intensiteit. Deze lichtgolven worden door de materialen geabsorbeerd en zetten lichtenergie om in warmte-energie. Deze verwarmingsmethode kan zeer snel zijn en wordt vaak gebruikt wanneer snelle verwarming vereist is, bijvoorbeeld in de voorverwarmingsfase van de vorming van gevelcomponenten.

Koudvormen

Nadat de materialen zijn verhit met behulp van een van de bovengenoemde methoden, worden ze onderworpen aan koudvormen. Koudvormen houdt in dat de verhitte materialen bij kamertemperatuur of een relatief lage temperatuur in een mal worden geplaatst. De vorm van de mal bepaalt de uiteindelijke vorm van het product. Naarmate de verhitte materialen in de mal afkoelen, stollen ze en nemen ze de vorm van de mal aan. Dit proces helpt bij het bereiken van precieze vormen en maatnauwkeurigheid. De koude mal helpt ook bij het fixeren van de structuur van de materialen, waardoor hun mechanische eigenschappen verbeteren.

Voordelen van het droge proces

Energie-efficiëntie: Vergeleken met sommige natte processen kan het droge proces energiezuiniger zijn. Zo dragen infraroodkeramiek en lichtgolfverwarmingsmethoden energie direct over op de materialen, waardoor warmteverlies naar de omgeving wordt verminderd. Heteluchtcirculatiesystemen kunnen ook worden geoptimaliseerd om warmte te recyclen en hergebruiken, waardoor het energieverbruik wordt geminimaliseerd.

Schoon en milieuvriendelijk: Omdat bij het droge proces geen grote hoeveelheden vloeibare stoffen zoals lijm worden gebruikt (in tegenstelling tot natte processen), produceert het minder afval en is het over het algemeen milieuvriendelijker. Er is geen noodzaak tot het afvoeren van vloeibaar afval of het drogen van nat gecoate materialen, wat het productieproces vereenvoudigt en de milieu-impact vermindert.

Veelzijdigheid: Het droge proces kan worden toegepast op een breed scala aan materialen, waaronder diverse synthetische stoffen, kunststoffen en composietmaterialen. Deze veelzijdigheid stelt fabrikanten in staat om de meest geschikte materialen te kiezen voor verschillende auto-onderdelen op basis van prestatie-eisen, kosten en esthetische overwegingen.

Concluderend kan gesteld worden dat het droge proces, met zijn diverse warmtebronnen en koudvormtechniek, een betrouwbare en efficiënte oplossing biedt voor de productie van hemelbekleding, tapijten, kapstokken, gevelbekleding en andere aanverwante producten. Het blijft een belangrijke rol spelen bij het voldoen aan de hoge kwaliteits- en volumeproductie-eisen van de auto-industrie.

- Natte productielijn voor auto-headliners

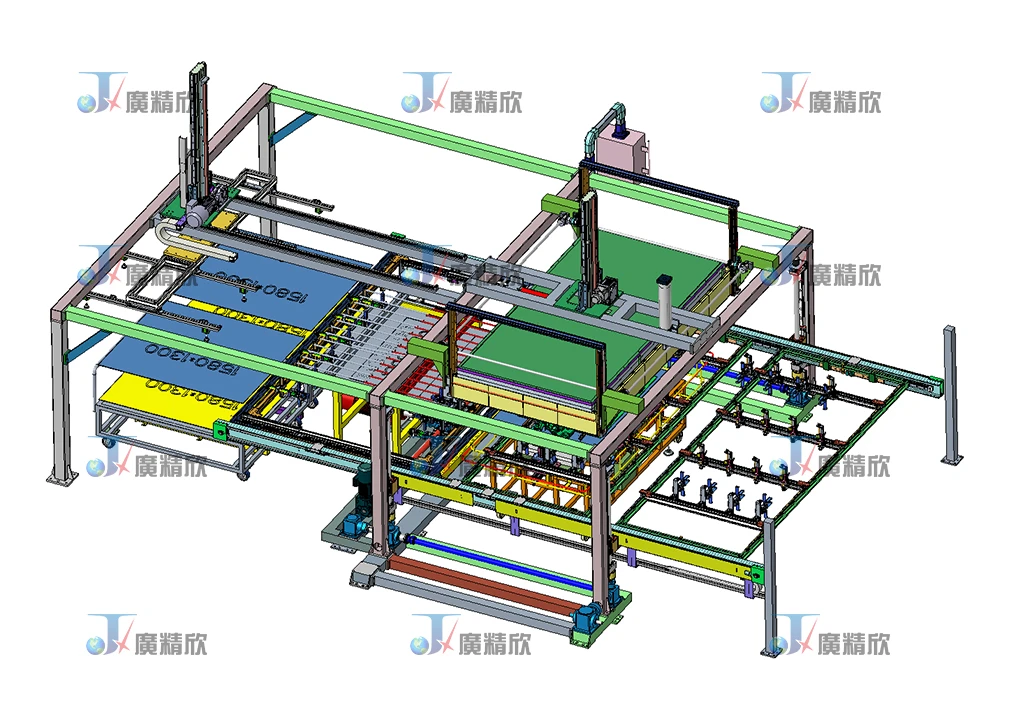

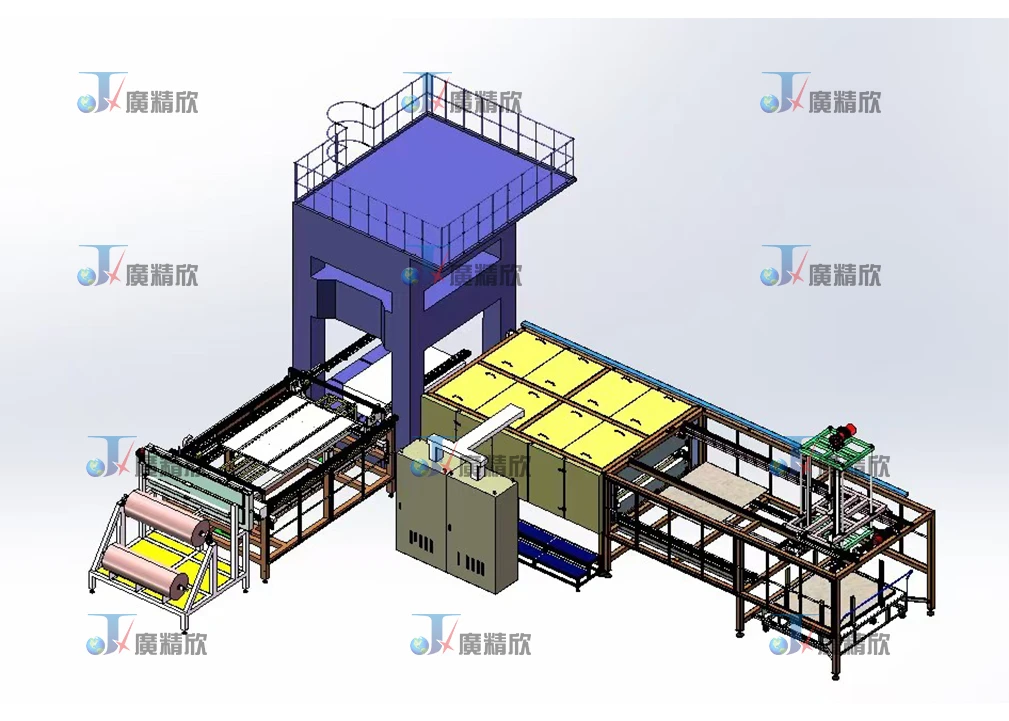

- Droge productielijn voor auto-headliners

- Automobiel textiellaminatielijn

- Productielijn voor autotapijt

- Productielijn voor wielkasten en geluidsisolatiepads voor binnen

- Interieur snijapparatuur

- Assemblagelijn voor auto-headliners

- Binnenvorm en matrijs

- Productiehulpapparatuur

- Thuis

- Producten

- Natte productielijn voor auto-headliners

- Droge productielijn voor auto-headliners

- Automobiel textiellaminatielijn

- Productielijn voor autotapijt

- Productielijn voor wielkasten en geluidsisolatiepads voor binnen

- Interieur snijapparatuur

- Assemblagelijn voor auto-headliners

- Binnenvorm en matrijs

- Productiehulpapparatuur

- Sollicitatie

- Over ons

- Bronnen

- Nieuws

- Contact

- aanbevolen producten