Aplicación de la tecnología de proceso seco en la fabricación de automóviles y productos relacionados

Áreas de aplicación

Tapicería de techo para automóviles: El proceso en seco desempeña un papel crucial en la fabricación de tapicería de techo para automóviles. Esta es la cubierta interior del techo de los vehículos. Una tapicería de techo bien hecha no solo proporciona un interior estéticamente agradable, sino que también contribuye al aislamiento acústico y a la resistencia térmica. El proceso en seco permite crear tapicería de techo con formas precisas y acabados de alta calidad que resisten las vibraciones y las condiciones ambientales del vehículo.

Alfombras: Las alfombras para automóviles son otra área de aplicación clave. Deben ser duraderas, resistentes a las manchas y adaptarse a las formas irregulares del suelo de los vehículos. El proceso en seco permite producir alfombras con excelente textura y estabilidad dimensional, garantizando una adaptación perfecta al interior del vehículo.

Percheros: Los percheros de los vehículos, a menudo ubicados en los compartimentos traseros o laterales, requieren materiales y procesos de fabricación que soporten el peso de los artículos colgados y resistan el uso diario. El proceso en seco ayuda a crear percheros con suficiente resistencia y un acabado superficial liso.

Paredes frontales: Las paredes frontales de un vehículo, que forman parte de la estructura interior, deben ser resistentes y estar bien acabadas. El proceso en seco se emplea para producir paredes frontales que cumplan con los requisitos de seguridad y estética de los automóviles modernos.

Detalles del proceso de producción

Fuentes de calor en el proceso seco

Circulación de Aire Caliente: En este método, se hace circular aire caliente alrededor de los materiales a procesar. Se utilizan hornos o cámaras de calentamiento especializados. El aire caliente calienta uniformemente los materiales, como las bases para tapizados de techos o alfombras. Este calentamiento uniforme garantiza que los materiales alcancen la temperatura deseada para los siguientes pasos de procesamiento. El sistema de circulación está diseñado para mantener una temperatura constante en toda la cámara, minimizando los gradientes de temperatura y garantizando un tratamiento uniforme de los productos.

Cerámica infrarroja: Los calentadores cerámicos infrarrojos emiten radiación infrarroja. Al dirigirse a los materiales, estos absorben los rayos infrarrojos. Esta absorción provoca la vibración de las moléculas del material, generando calor. Este método es muy eficiente, ya que permite calentar rápidamente la superficie sin calentar tanto el aire circundante como la circulación de aire caliente. Resulta especialmente útil para materiales que requieren un calentamiento rápido y preciso, como algunos tejidos sintéticos utilizados en tapicerías.

Placa calefactora de aceite: Las placas calefactoras de aceite son otra fuente de calor en el proceso seco. Estas placas están llenas de aceite conductor de calor. Cuando un elemento calefactor eléctrico calienta el aceite, el calor se transfiere a la superficie de la placa. Los materiales a procesar se ponen en contacto con la placa calefactora. La placa calefactora de aceite proporciona una fuente de calor estable y uniforme, lo cual resulta beneficioso para procesos que requieren una temperatura específica y constante, como el conformado de ciertos componentes plásticos en percheros.

Calentamiento por ondas de luz: El calentamiento por ondas de luz, también conocido como calentamiento radiante, utiliza fuentes de luz de alta intensidad. Estas ondas de luz son absorbidas por los materiales, convirtiendo la energía lumínica en energía térmica. Este método de calentamiento puede ser muy rápido y se utiliza a menudo cuando se requiere un calentamiento rápido, por ejemplo, en la etapa de precalentamiento del conformado de componentes de la pared frontal.

Moldeo en frío

Tras calentar los materiales mediante uno de los métodos mencionados, se someten a moldeo en frío. El moldeo en frío consiste en colocar los materiales calentados en un molde a temperatura ambiente o a una temperatura relativamente baja. La forma del molde determina la forma final del producto. A medida que los materiales calentados se enfrían en el molde, se solidifican y adquieren la forma del molde. Este proceso ayuda a lograr formas precisas y precisión dimensional. El molde frío también ayuda a fijar la estructura de los materiales, mejorando sus propiedades mecánicas.

Ventajas del proceso seco

Eficiencia energética: En comparación con algunos procesos húmedos, el proceso seco puede ser más eficiente energéticamente. Por ejemplo, los métodos de calentamiento por infrarrojos cerámicos y ondas de luz transfieren energía directamente a los materiales, reduciendo la pérdida de calor al entorno. Los sistemas de circulación de aire caliente también pueden optimizarse para reciclar y reutilizar el calor, minimizando así el consumo energético.

Limpio y respetuoso con el medio ambiente: Dado que el proceso seco no implica el uso de sustancias líquidas como adhesivos en grandes cantidades (a diferencia de los procesos húmedos), genera menos residuos y, en general, es más respetuoso con el medio ambiente. No es necesario gestionar la eliminación de residuos líquidos ni el secado de materiales recubiertos en húmedo, lo que simplifica el proceso de producción y reduce el impacto ambiental.

Versatilidad: El proceso seco se puede aplicar a una amplia gama de materiales, incluyendo diversos tejidos sintéticos, plásticos y materiales compuestos. Esta versatilidad permite a los fabricantes elegir los materiales más adecuados para los distintos componentes automotrices en función de los requisitos de rendimiento, el costo y las consideraciones estéticas.

En conclusión, el proceso seco, con sus diversas fuentes de calor y la técnica de moldeo en frío, ofrece una solución fiable y eficiente para la producción de tapizados de techo, alfombras, percheros, paneles frontales y otros productos relacionados. Sigue desempeñando un papel importante para satisfacer las demandas de alta calidad y producción a gran escala de la industria automotriz.

- Línea de producción húmeda de revestimientos para techos de automóviles

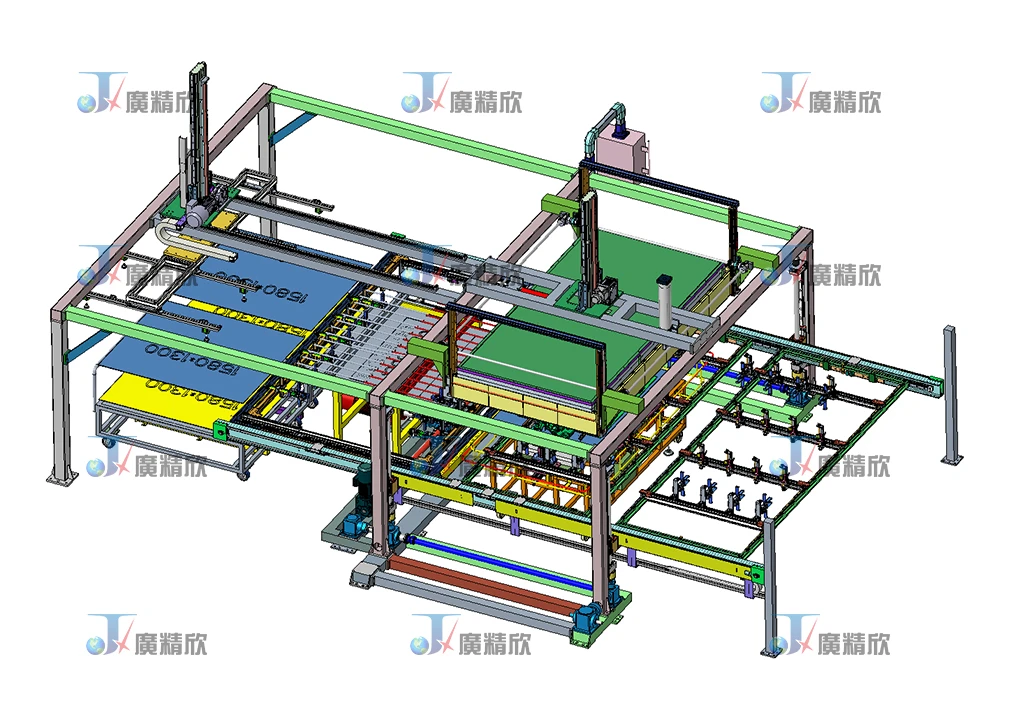

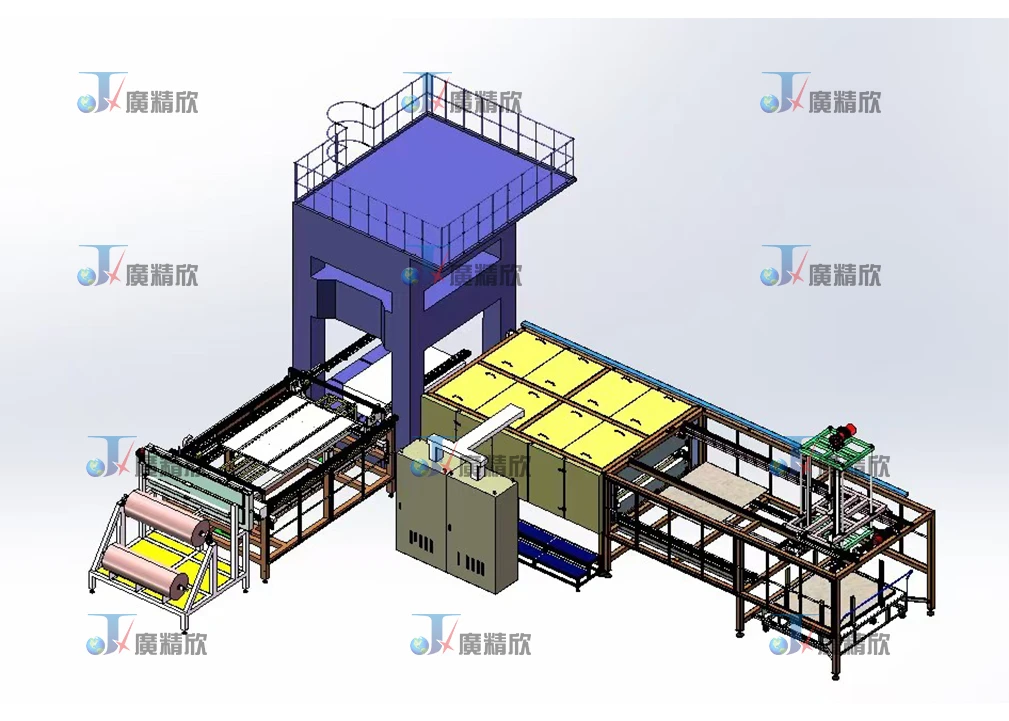

- Línea de producción en seco de revestimientos de techo para automóviles

- Línea de laminación de tejidos para automóviles

- Línea de producción de alfombras para automóviles

- Línea de producción de almohadillas de aislamiento acústico para casetas de rueda e interiores

- Equipos de corte para interiores

- Línea de montaje de tapizados de techo de automóviles

- Forma y matriz interior

- Equipos auxiliares de producción

- Hogar

- Productos

- Línea de producción húmeda de revestimientos para techos de automóviles

- Línea de producción en seco de revestimientos de techo para automóviles

- Línea de laminación de tejidos para automóviles

- Línea de producción de alfombras para automóviles

- Línea de producción de almohadillas de aislamiento acústico para casetas de rueda e interiores

- Equipos de corte para interiores

- Línea de montaje de tapizados de techo de automóviles

- Forma y matriz interior

- Equipos auxiliares de producción

- Solicitud

- Sobre nosotros

- Recursos

- Noticias

- Contacto

- productos destacados