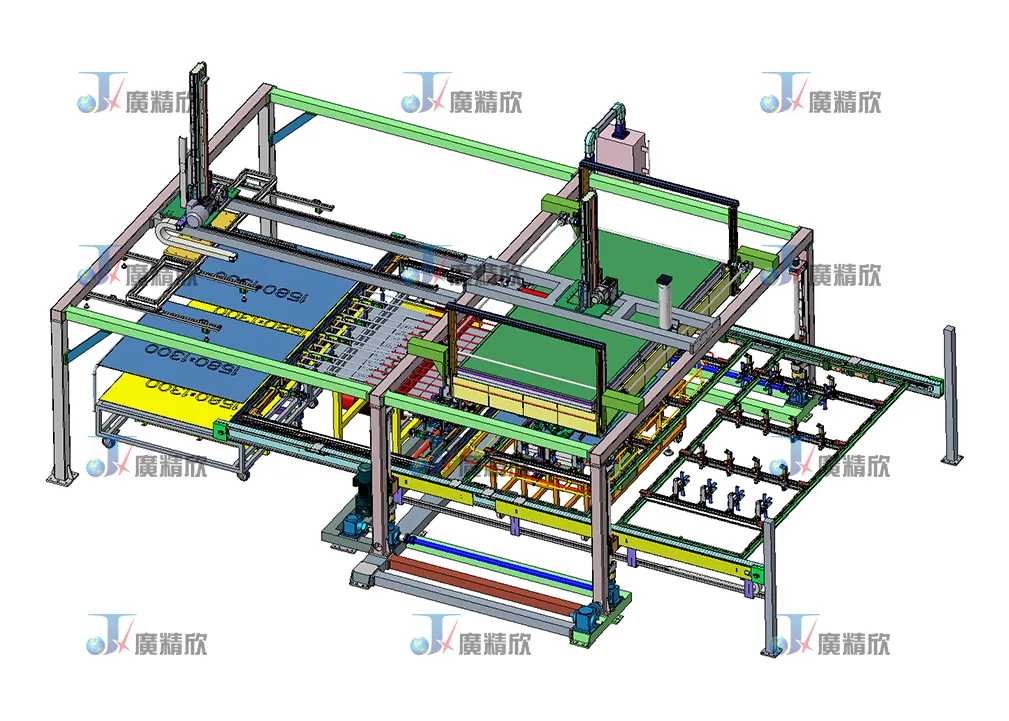

Meccanismo di alimentazione automatico

Il processo produttivo inizia con il sistema di alimentazione automatico, che utilizza ventose a vuoto per prelevare le materie prime. Queste ventose sono progettate per gestire diversi tipi e spessori di materiale, garantendo flessibilità produttiva. Il meccanismo di sollevamento è azionato da un servomotore combinato con un riduttore epicicloidale, garantendo un movimento verticale fluido e preciso. Il controllo multivelocità consente una gestione ottimizzata di materiali di diverso peso e dimensione, garantendo stabilità e riducendo al minimo le vibrazioni durante il funzionamento.

Sistema di trasporto

Il trasporto dei materiali tra le diverse fasi di produzione è facilitato da un sistema di trasporto ad alta efficienza. Il movimento orizzontale è ottenuto tramite un meccanismo a cinghia sincrona azionato da convertitore di frequenza, che garantisce un funzionamento silenzioso e fluido. Questa progettazione riduce al minimo l'inquinamento acustico nell'ambiente di lavoro, mantenendo al contempo un'elevata precisione nel posizionamento dei materiali. Il sistema di trasporto è progettato per gestire carichi variabili senza compromettere velocità o precisione, rendendolo ideale per ambienti di produzione ad alto volume.

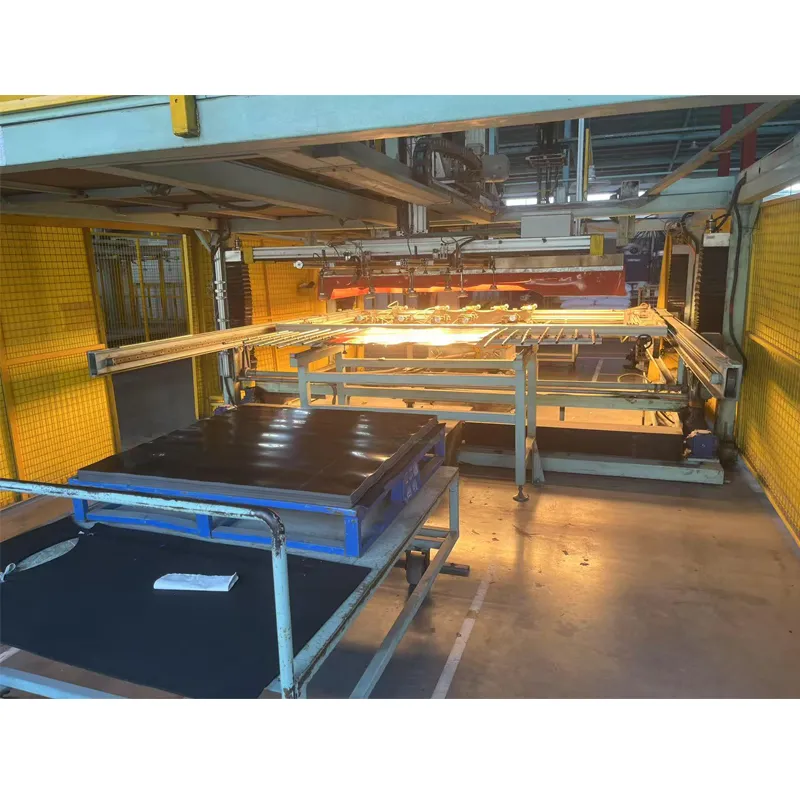

Sistema di riscaldamento a infrarossi

Una delle fasi più critiche nella produzione di passaruota è il processo di riscaldamento, che garantisce che il materiale raggiunga la temperatura ottimale per la formatura. Questa linea di produzione impiega un avanzato sistema di riscaldamento a infrarossi, in cui i tubi riscaldanti sono allineati con precisione lungo la cavità dello stampo. Questa configurazione garantisce una distribuzione uniforme del calore e un rapido aumento della temperatura, migliorando significativamente l'efficienza energetica rispetto ai metodi di riscaldamento tradizionali. Il sistema di riscaldamento a infrarossi è progettato per mantenere temperature costanti durante tutto il ciclo di produzione, riducendo il rischio di deformazioni o difetti del materiale.

Formatura dello stampo

Lo stampo di formatura è un componente chiave che modella il materiale riscaldato nella geometria desiderata del passaruota. Lo stampo è costruito con materiali di alta qualità per resistere a un'esposizione prolungata al calore e alle sollecitazioni meccaniche. I suoi contorni progettati con precisione garantiscono precisione dimensionale e ripetibilità in ogni pezzo prodotto. Lo stampo è integrato con il sistema di riscaldamento per mantenere condizioni di formatura ottimali, consentendo un output di alta qualità con scarti minimi.

Meccanismo di scarico

Una volta formato il passaruota, il meccanismo di scarico entra in funzione per rimuovere il prodotto finito dallo stampo. Il processo di estrazione viene eseguito tramite un sistema di trasporto a trave, azionato da un convertitore di frequenza e da una cinghia sincrona per un funzionamento fluido e silenzioso. Il meccanismo di scarico è dotato di pinze regolabili, che consentono la movimentazione sicura di prodotti di diverse dimensioni. La forza di serraggio e la larghezza delle pinze possono essere regolate con precisione per adattarsi a diverse dimensioni del passaruota, garantendo la compatibilità con diverse varianti di prodotto.

Vantaggi principali della linea di produzione

Elevata efficienza e velocità: con un tempo di ciclo di soli 60 secondi per pezzo, questa linea di produzione è ottimizzata per la produzione di grandi volumi, rendendola ideale per i fornitori del settore automobilistico con programmi di produzione impegnativi.

Precisione e stabilità: l'integrazione di servomotori, riduttori epicicloidali e trasmissioni a cinghia sincrona garantisce un controllo preciso del movimento, riducendo le deviazioni e migliorando la coerenza del prodotto.

Riscaldamento a risparmio energetico: il sistema di riscaldamento a infrarossi garantisce un riscaldamento rapido e uniforme, riducendo il consumo energetico rispetto ai metodi di riscaldamento convenzionali.

Flessibilità e adattabilità: le pinze regolabili e i comandi multi-velocità consentono alla linea di gestire diverse dimensioni di prodotti e tipi di materiali senza richiedere ampie riconfigurazioni.

Bassa rumorosità e funzionamento fluido: l'uso di cinghie sincrone e convertitori di frequenza riduce al minimo il rumore meccanico, creando un ambiente di lavoro più confortevole.

Applicazioni e rilevanza industriale

Questa linea di produzione di passaruota è particolarmente adatta per i produttori e i fornitori di componenti per telai automobilistici. La sua capacità di produrre passaruota ad alta precisione a ritmi sostenuti la rende una risorsa preziosa per le aziende che desiderano migliorare la propria capacità produttiva mantenendo rigorosi standard qualitativi. Inoltre, il design modulare del sistema consente futuri aggiornamenti o l'integrazione con ulteriori soluzioni di automazione, garantendone l'utilizzo a lungo termine in ambienti industriali in continua evoluzione.