- afrikkalainen

- arabia

- Valko-Venäjän

- Bulgaria

- kiinalainen

- hollantilainen

- englanti

- suomi

- ranskalainen

- saksa

- kreikkalainen

- Unkari

- Indonesia

- irlantilainen

- italialainen

- Japani

- Korealainen

- Latina

- Malaiji

- Mongolialainen

- portugali

- venäjä

- Serbialainen

- espanjaa

- Ruotsin

- thaimaalainen

- Turkki

- Ukrainalainen

- uzbekki

- vietnam

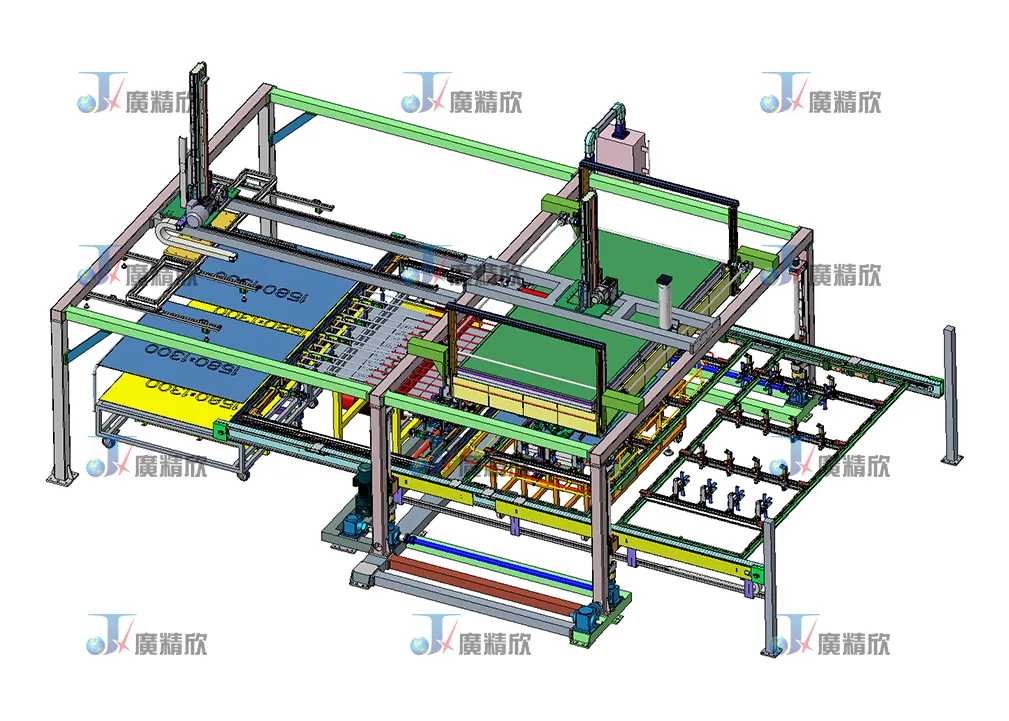

Automaattinen syöttömekanismi

Tuotantoprosessi alkaa automaattisella syöttöjärjestelmällä, joka käyttää imukuppeja raaka-aineiden poimimiseen. Nämä imukupit on suunniteltu käsittelemään erilaisia materiaalityyppejä ja -paksuuksia, mikä varmistaa tuotannon joustavuuden. Nostomekanismia ohjaa servomoottori ja planeettavaihteisto, mikä tarjoaa tasaisen ja tarkan pystysuuntaisen liikkeen. Moninopeusohjausominaisuus mahdollistaa eri painoisten ja kokoisten materiaalien optimoidun käsittelyn, mikä varmistaa vakauden ja minimoi tärinän käytön aikana.

Kuljetusjärjestelmä

Materiaalien kuljetusta eri tuotantovaiheiden välillä helpottaa erittäin tehokas kuljetusjärjestelmä. Vaakasuora liike saavutetaan taajuusmuuttajalla toimivalla synkronihihnamekanismilla, joka varmistaa hiljaisen ja tasaisen toiminnan. Tämä rakenne minimoi melusaasteen työympäristössä ja säilyttää samalla materiaalin sijoittelun tarkkuuden. Kuljetusjärjestelmä on suunniteltu käsittelemään vaihtelevia kuormia tinkimättä nopeudesta tai tarkkuudesta, joten se sopii erinomaisesti suurten volyymien tuotantoympäristöihin.

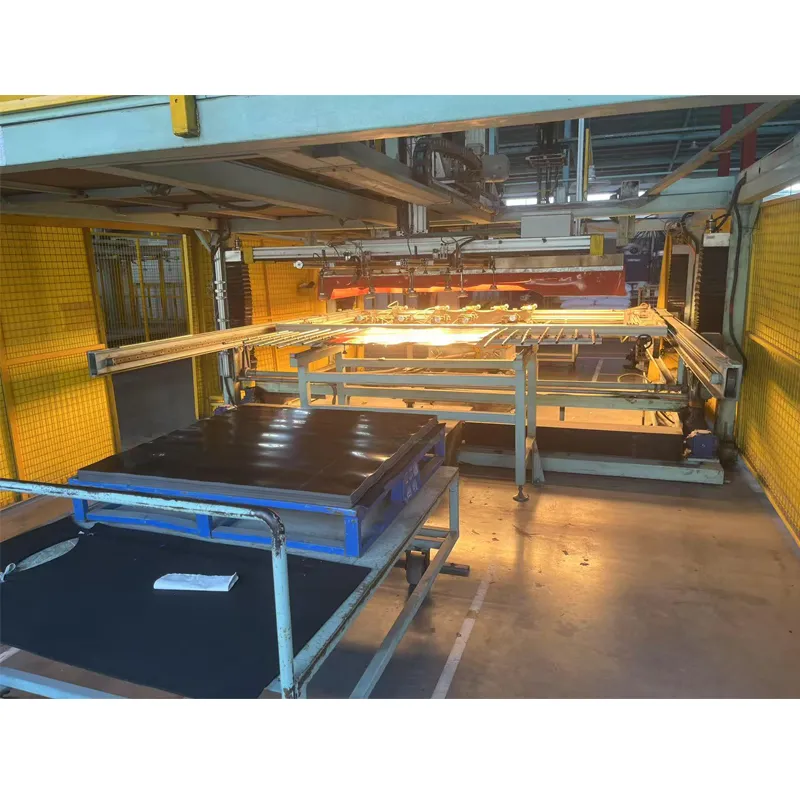

Infrapunalämmitysjärjestelmä

Yksi pyöränkoteloiden tuotannon kriittisimmistä vaiheista on lämmitysprosessi, joka varmistaa, että materiaali saavuttaa optimaalisen lämpötilan muovausta varten. Tässä tuotantolinjassa käytetään edistynyttä infrapunalämmitysjärjestelmää, jossa lämmitysputket on kohdistettu tarkasti muottipesää pitkin. Tämä kokoonpano varmistaa tasaisen lämmönjakautumisen ja nopean lämpötilan nousun, mikä parantaa merkittävästi energiatehokkuutta perinteisiin lämmitysmenetelmiin verrattuna. Infrapunalämmitysjärjestelmä on suunniteltu ylläpitämään tasaisia lämpötiloja koko tuotantosyklin ajan, mikä vähentää materiaalin vääntymisen tai vikojen riskiä.

Muodostava muotti

Muotti on keskeinen osa, joka muotoilee lämmitetyn materiaalin haluttuun pyöränkotelon geometriaan. Muotti on valmistettu korkealaatuisista materiaaleista kestämään pitkäaikaista altistumista lämmölle ja mekaaniselle rasitukselle. Sen tarkasti suunnitellut muodot varmistavat mittatarkkuuden ja toistettavuuden jokaisessa tuotetussa osassa. Muotti on integroitu lämmitysjärjestelmään optimaalisten muovausolosuhteiden ylläpitämiseksi, mikä mahdollistaa korkealaatuisen tuotannon ja minimaaliset hylkyprosentit.

Purkumekanismi

Kun pyöräkotelo on muodostettu, purkumekanismi ottaa haltuunsa valmiin tuotteen poistamisen muotista. Uuttoprosessi suoritetaan palkkikuljetinjärjestelmällä, jota käyttää taajuusmuuttaja ja synkronihihna sujuvan ja hiljaisen toiminnan takaamiseksi. Purkumekanismi on varustettu säädettävillä sormipihdeillä, jotka mahdollistavat erikokoisten tuotteiden turvallisen käsittelyn. Tarttujien puristusvoimaa ja leveyttä voidaan hienosäätää eri pyöräkoteloiden mittojen mukaan, mikä varmistaa yhteensopivuuden useiden tuotevarianttien välillä.

Tuotantolinjan tärkeimmät edut

Korkea tehokkuus ja nopeus – Vain 60 sekunnin kappalekohtaisen sykliajan ansiosta tämä tuotantolinja on optimoitu suurten volyymien valmistukseen, mikä tekee siitä ihanteellisen autoteollisuuden toimittajille, joilla on vaativat tuotantoaikataulut.

Tarkkuus ja vakaus – Servomoottoreiden, planeettavaihteiden ja synkronisten hihnakäyttöjen integrointi varmistaa tarkan liikkeenohjauksen, vähentää poikkeamia ja parantaa tuotteen tasalaatuisuutta.

Energiatehokas lämmitys – Infrapunalämmitysjärjestelmä tarjoaa nopean ja tasaisen lämmityksen, mikä vähentää energiankulutusta perinteisiin lämmitysmenetelmiin verrattuna.

Joustavuus ja mukautuvuus – Säädettävät tarttujat ja moninopeussäätimet mahdollistavat eri tuotekokojen ja materiaalityyppien käsittelyn ilman laajaa uudelleenkonfigurointia.

Hiljainen ja sujuva toiminta – Synkronihihnojen ja taajuusmuuttajien käyttö minimoi mekaanisen melun ja luo mukavamman työympäristön.

Sovellukset ja teollisuuden merkitys

Tämä pyöränkoteloiden tuotantolinja sopii erityisesti autonvalmistajille ja alustakomponentteihin erikoistuneille toimittajille. Sen kyky tuottaa erittäin tarkkoja pyöränkoteloita nopeasti tekee siitä korvaamattoman voimavaran yrityksille, jotka haluavat parantaa tuotantokapasiteettiaan ja samalla ylläpitää tiukkoja laatustandardeja. Lisäksi järjestelmän modulaarinen rakenne mahdollistaa tulevat päivitykset tai integroinnin muihin automaatioratkaisuihin, mikä varmistaa pitkäaikaisen käytettävyyden kehittyvissä teollisuusympäristöissä.